实验五 热电偶测温

目录

一、实验目标

1.熟悉热电偶测温原理和仪表放大器电路;

2.调用EPI提供的子vi编写测量温度程序;

3.通过万用表和示波器观测传感器输出动态变化。

二、硬件介绍

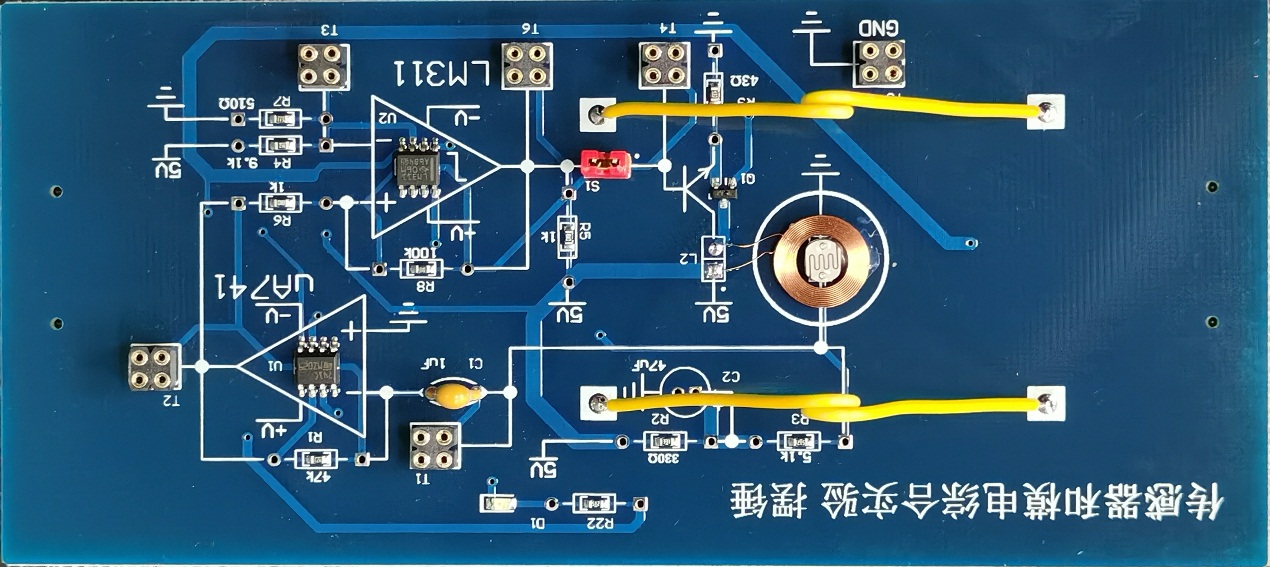

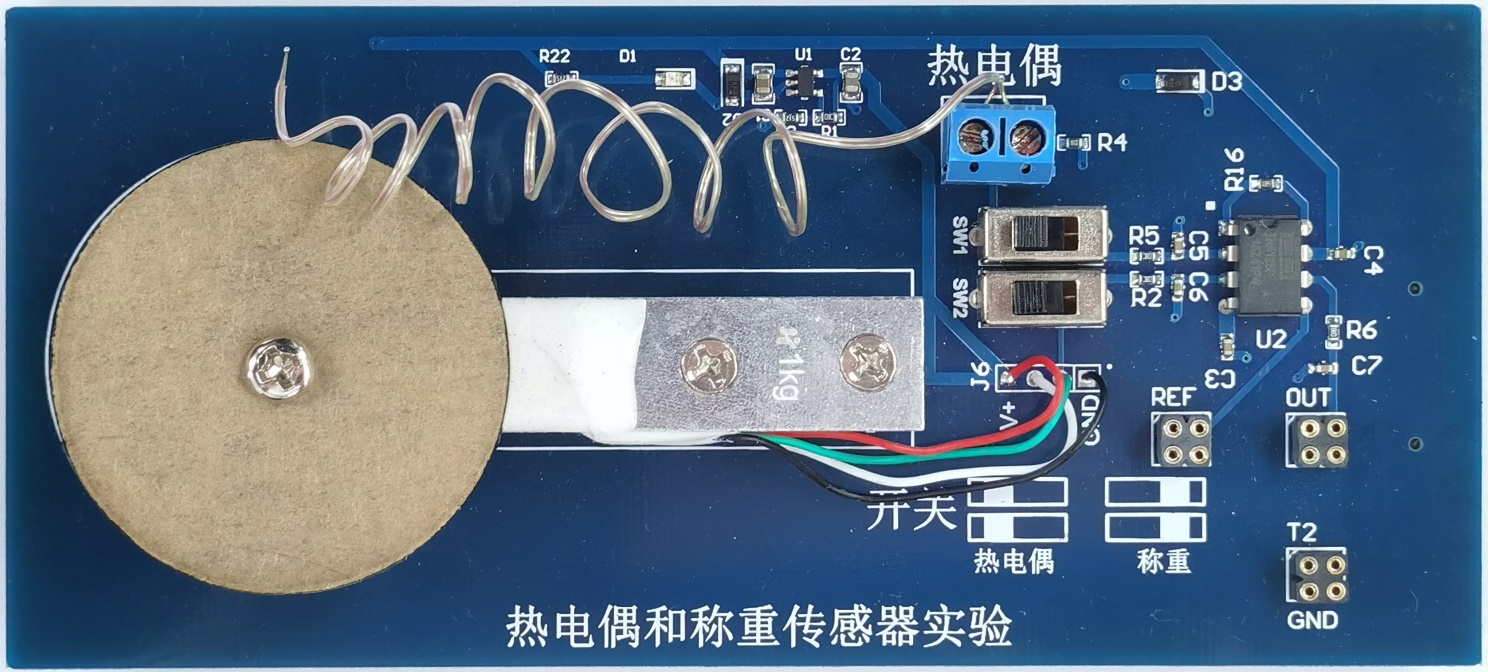

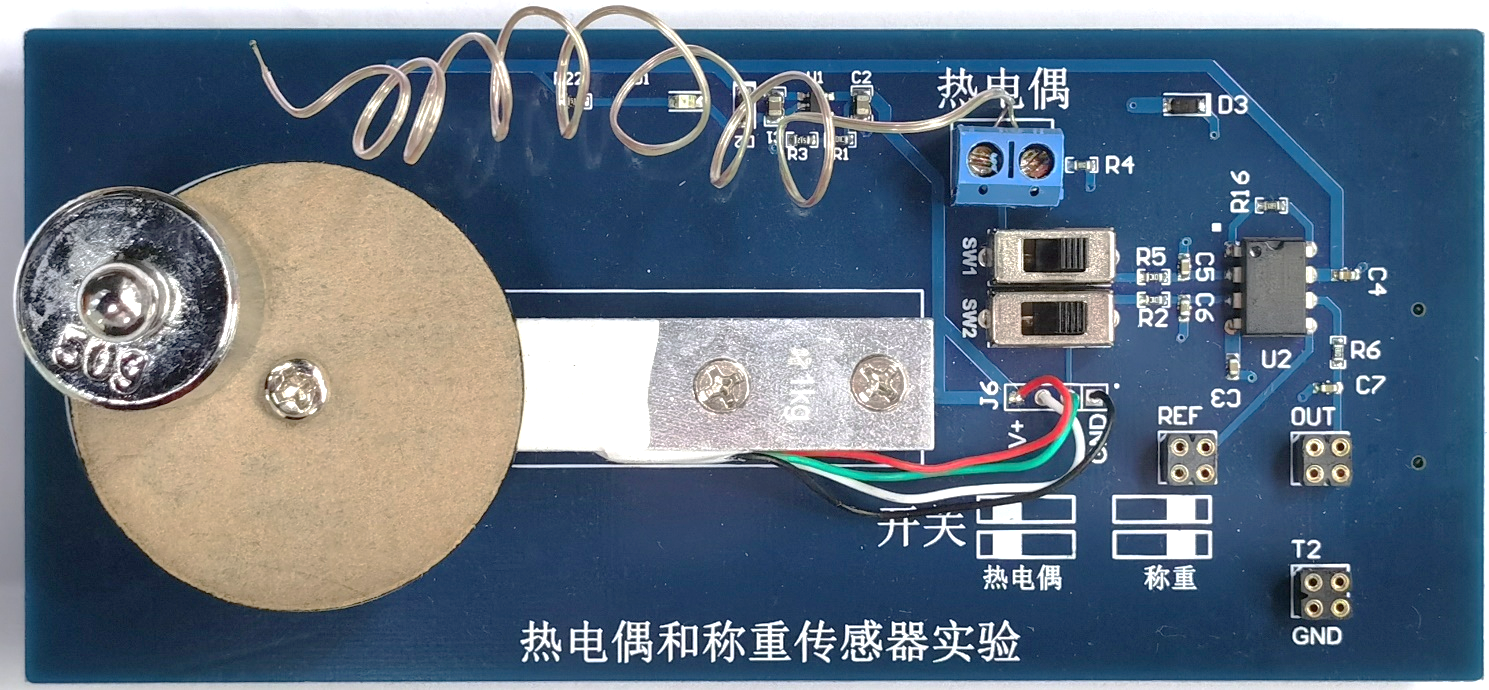

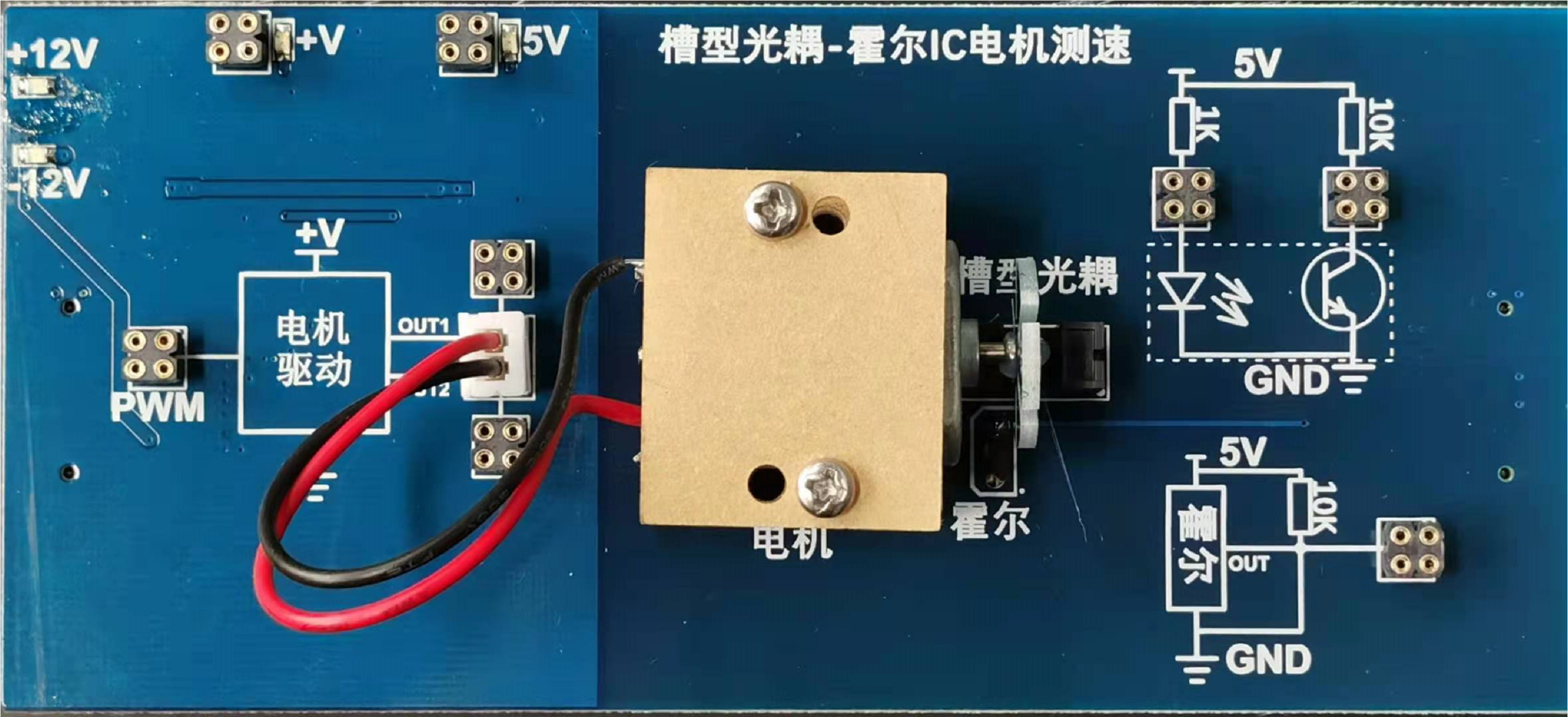

热电偶和称重实验板共用一块实验板,主要由应变片(用于测量重量)、热电偶(用于测温)、仪表放大器电路(约x1000倍)组成。

热电偶/称重电路板

2.1测量原理

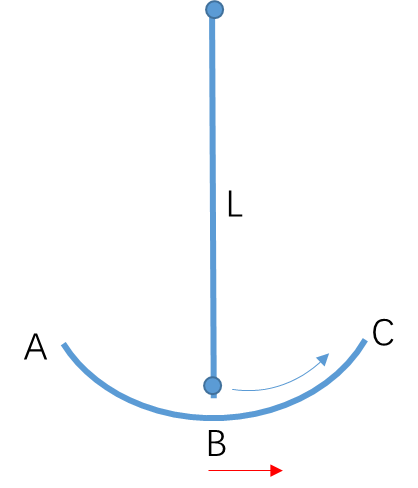

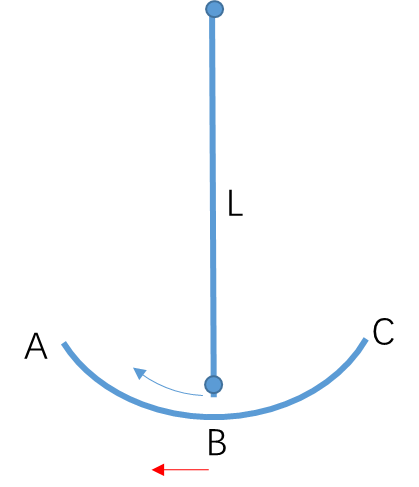

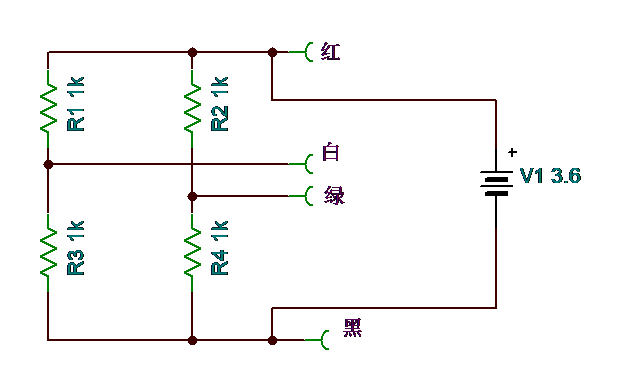

当两种不同成份的导体或半导体A和B组成一个回路,其两端相互连接时,只要两结点处的温度不同,一端温度为T,称为工作端或热端;另一端温度为T0

,称为自由端(也称参考端)或冷端。回路中将产生一个电动势,该电动势的方向和大小与导体的材料及两接点的温度有关,两种导体组成的回路称为“热电偶”,这两种导体称为“热电极”,产生的电动势则称为“热电动势”。

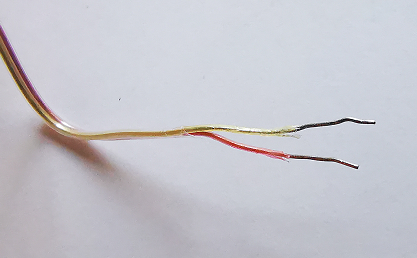

热电偶是两根不同金属的线缆,两者之间有绝缘层包裹。线缆的A端进行焊接,B端是分开的。当A和B处于不同温度时,在B端的两根线上会产生电压差。这个电压差只跟金属的合金成分有关,跟线的粗细、长度无关。由于热电偶是接仪表放大器,仪表放大器的输入阻抗很高,热电偶线里几乎没有电流,所以热电偶线的长度产生的电阻不会影响这个电压差。热电偶线的粗细是用来控制线的机械强度。热电偶的A端可以装入多种材料的防护套内,称为铠装热电偶。

B端是接在实验板上,A端是悬空,可以用手摸等方法改变A端的温度,从而改变B端的电压差。

热电偶B端 热电偶A端

热电偶丝会配有温度电压表格,称作标准分度表,不同合金的温度电压表格不一样。需要配合对应型号的热电偶来用。下表给出实验板上K型热电偶的分度表,只选取了实验室内常见的温度。根据分度表可以方便的将测得的电压转换为温度。

| 温度℃ | K型镍铬-镍硅(镍铬-镍铝)热电动势(mV)参考端温度为0℃ | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| -50 | -1.889 | -1.925 | -1.961 | -1.996 | -2.032 | -2.067 | -2.102 | -2.137 | -2.173 | -2.208 |

| -40 | -1.527 | -1.563 | -1.600 | -1.636 | -1.673 | -1.709 | -1.745 | -1.781 | -1.817 | -1.853 |

| -30 | -1.156 | -1.193 | -1.231 | -1.268 | -1.305 | -1.342 | -1.379 | -1.416 | -1.453 | -1.490 |

| -20 | -0.777 | -0.816 | -0.854 | -0.892 | -0.930 | -0.968 | -1.005 | -1.043 | -1.081 | -1.118 |

| -10 | -0.392 | -0.431 | -0.469 | -0.508 | -0.547 | -0.585 | -0.624 | -0.662 | -0.701 | -0.739 |

| -0 | 0 | -0.039 | -0.079 | 0.118 | -0.157 | -0.197 | 0.236 | -0.275 | -0.314 | -0.353 |

| 0 | 0 | 0.039 | 0.079 | 0.119 | 0.158 | 0.198 | 0.238 | 0.277 | 0.317 | 0.357 |

| 10 | 0.397 | 0.437 | 0.477 | 0.517 | 0.557 | 0.597 | 0.637 | 0.677 | 0.718 | 0.758 |

| 20 | 0.798 | 0.838 | 0.879 | 0.919 | 0.960 | 1.000 | 1.041 | 1.081 | 1.122 | 1.162 |

| 30 | 1.203 | 1.244 | 1.285 | 1.325 | 1.366 | 1.407 | 1.448 | 1.489 | 1.529 | 1.570 |

| 40 | 1.611 | 1.652 | 1.693 | 1.734 | 1.776 | 1.817 | 1.858 | 1.899 | 1.940 | 1.981 |

| 50 | 2.022 | 2.064 | 2.105 | 2.146 | 2.188 | 2.229 | 2.270 | 2.312 | 2.353 | 2.394 |

| 60 | 2.436 | 2.477 | 2.519 | 2.560 | 2.601 | 2.643 | 2.684 | 2.726 | 2.767 | 2.809 |

| 70 | 2.850 | 2.892 | 2.933 | 2.875 | 3.016 | 3.058 | 3.100 | 3.141 | 3.183 | 3.224 |

| 80 | 3.266 | 3.307 | 3.349 | 3.390 | 3.432 | 3.473 | 3.515 | 3.556 | 3.598 | 3.639 |

| 90 | 3.681 | 3.722 | 3.764 | 3.805 | 3.847 | 3.888 | 3.930 | 3.971 | 4.012 | 4.054 |

| 100 | 4.095 | 4.137 | 4.178 | 4.219 | 4.261 | 4.302 | 4.343 | 4.384 | 4.426 | 4.467 |

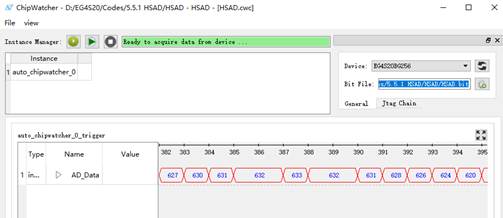

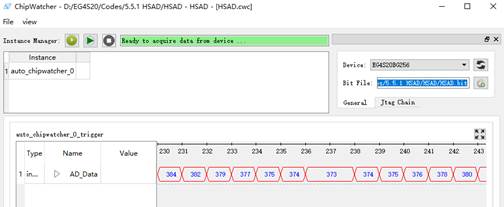

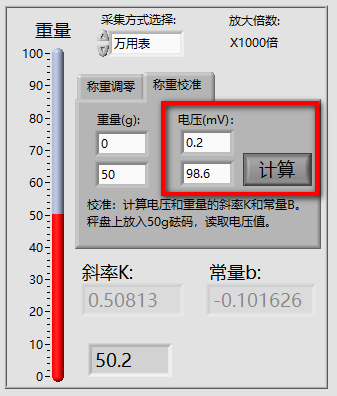

冷端补偿。使用热电偶测温,一般需要冷端补偿。因为分度表给的是参考端是0度时的情况。A端是测温端,放在待测温的物品处。分开两根线的B端是冷端,在本地电路板上。由于B端一般不是0度,所以使用分度表时需要进行冷端补偿。常见方法是在B端检测温度后,根据B端的温度进行补偿。计算方法如下

测试B端温度,根据温度查分度表得到电压V1.

测试B端经过仪表放大器后的电压V2.

本例放大倍数为1000倍,用V2反推B端的电压 V3=V2/1000

冷端补偿 V= V3+V1. 用V来查分度表得到 A端的温度。

例如,实验中测试B端(冷端)温度为19度。用19度来查表得到V1=0.758mV。测试放大器输出为V2=404mV,本例中放大倍数为1000倍,因此V3=

404/1000= 0.404mV。 从而得到V= V1+V3=

1.162mV。用V来查表得到温度约为29度。这就是A点的测试温度。

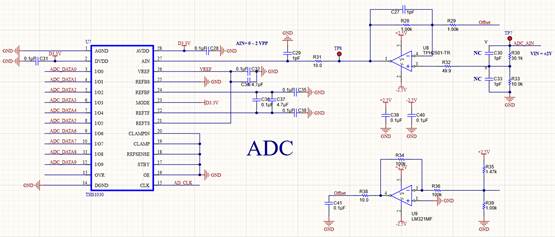

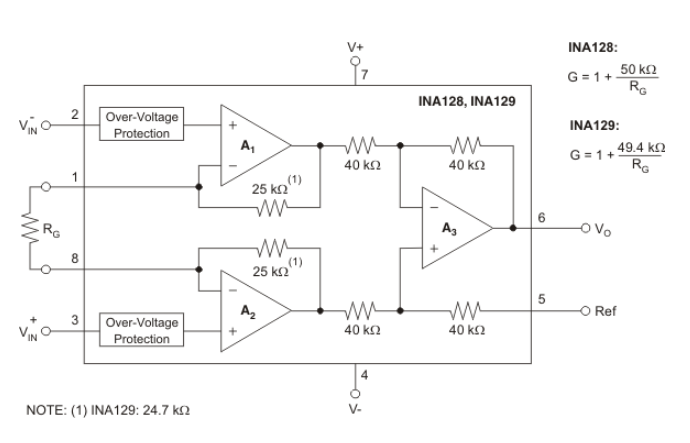

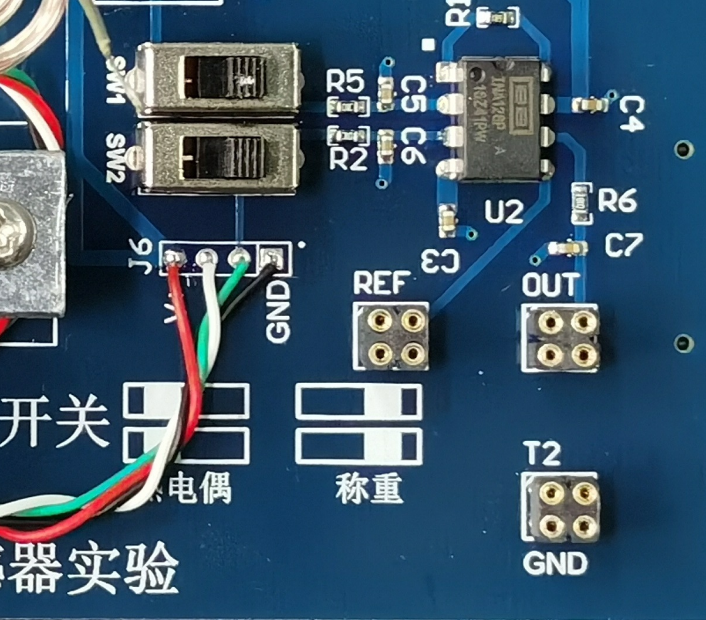

2.2仪表放大器

仪表放大器使用的INA128,将RG取50欧姆,设计增益为约1000倍。称重传感器和热电偶温度传感器共用仪表放大器。用开关SW1和SW2来切换。两个开关都拨到左侧时,将热电偶线接入仪表放大器。

REF是仪表放大器的参考端,用于调节仪表放大器的输出直流电压。输出相对于REF的增益为1,例如REF上加100mV电压,则输出增加100mV电压。本实验中REF接地。

三、实验步骤

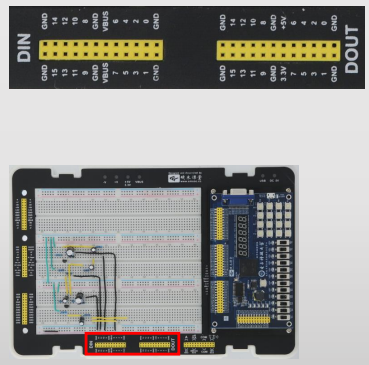

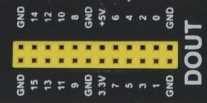

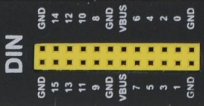

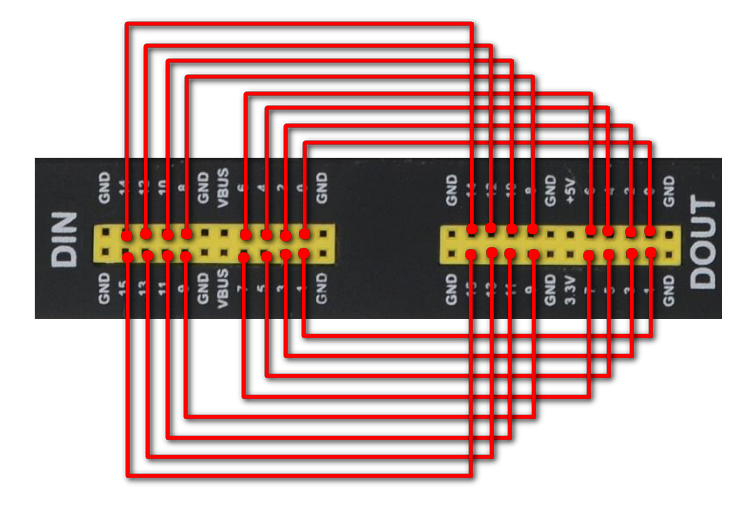

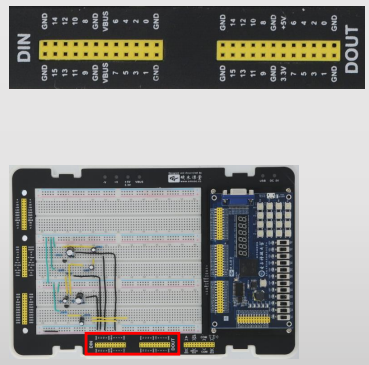

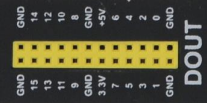

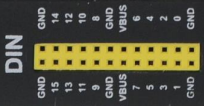

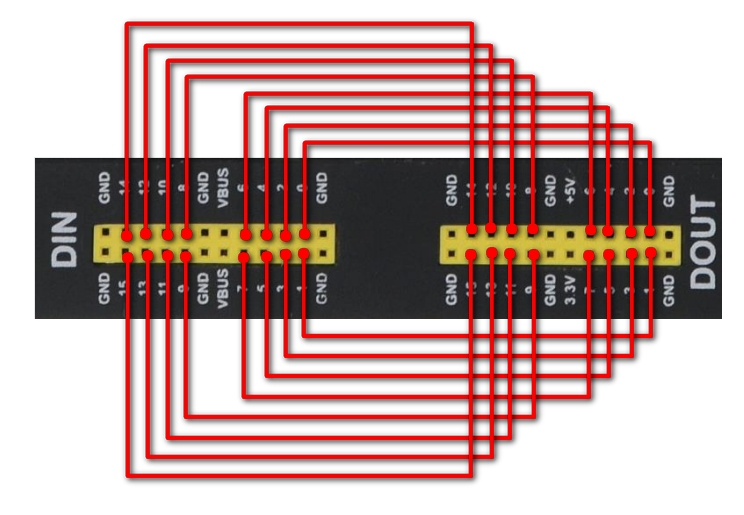

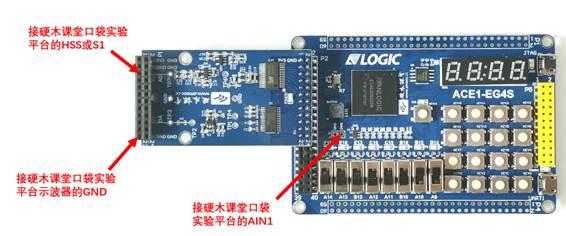

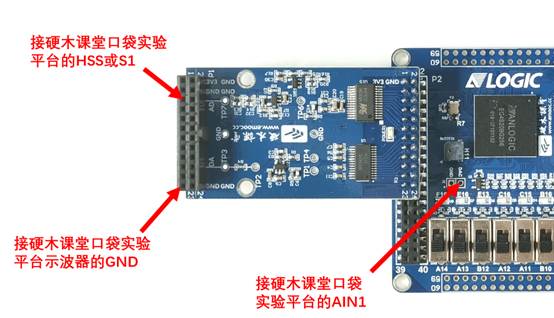

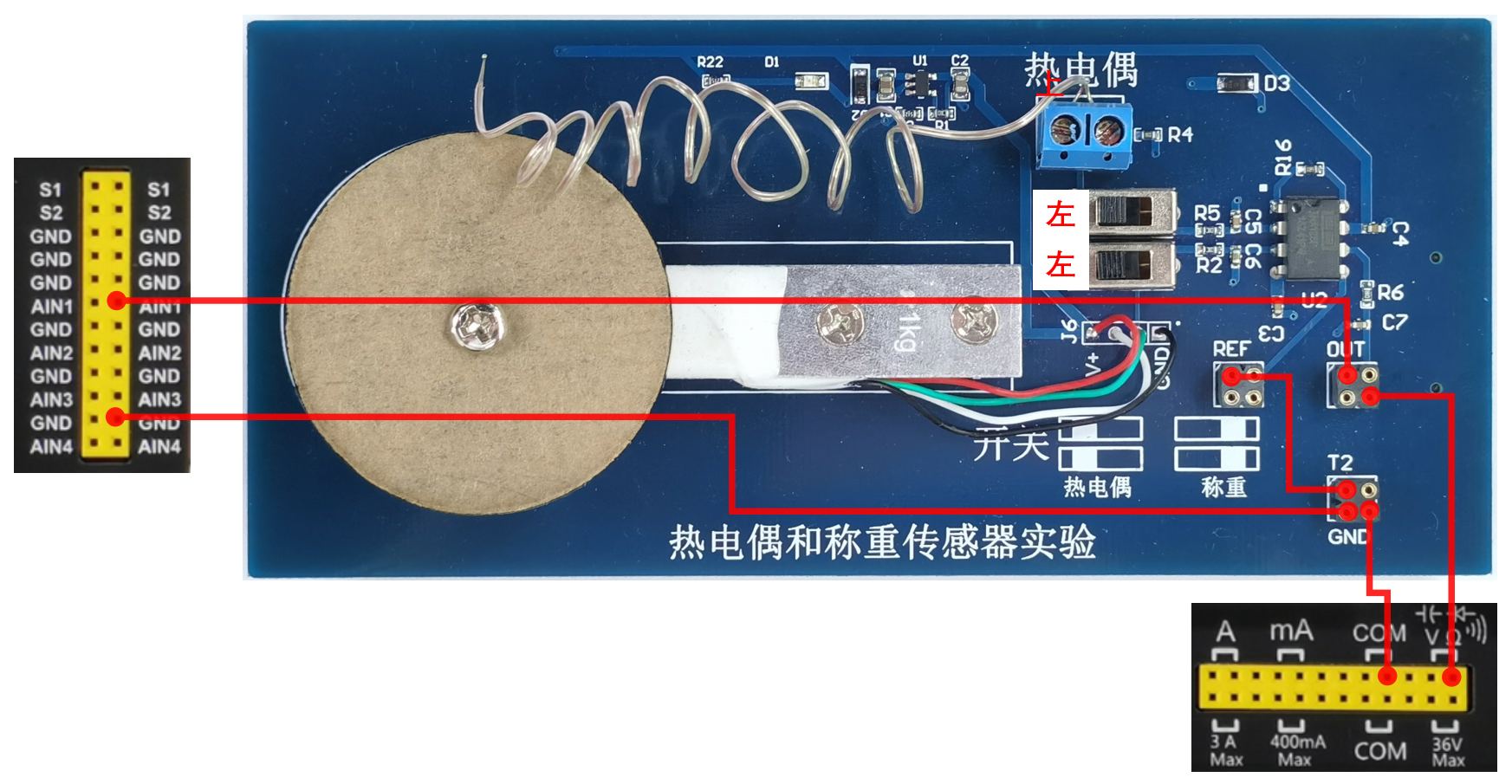

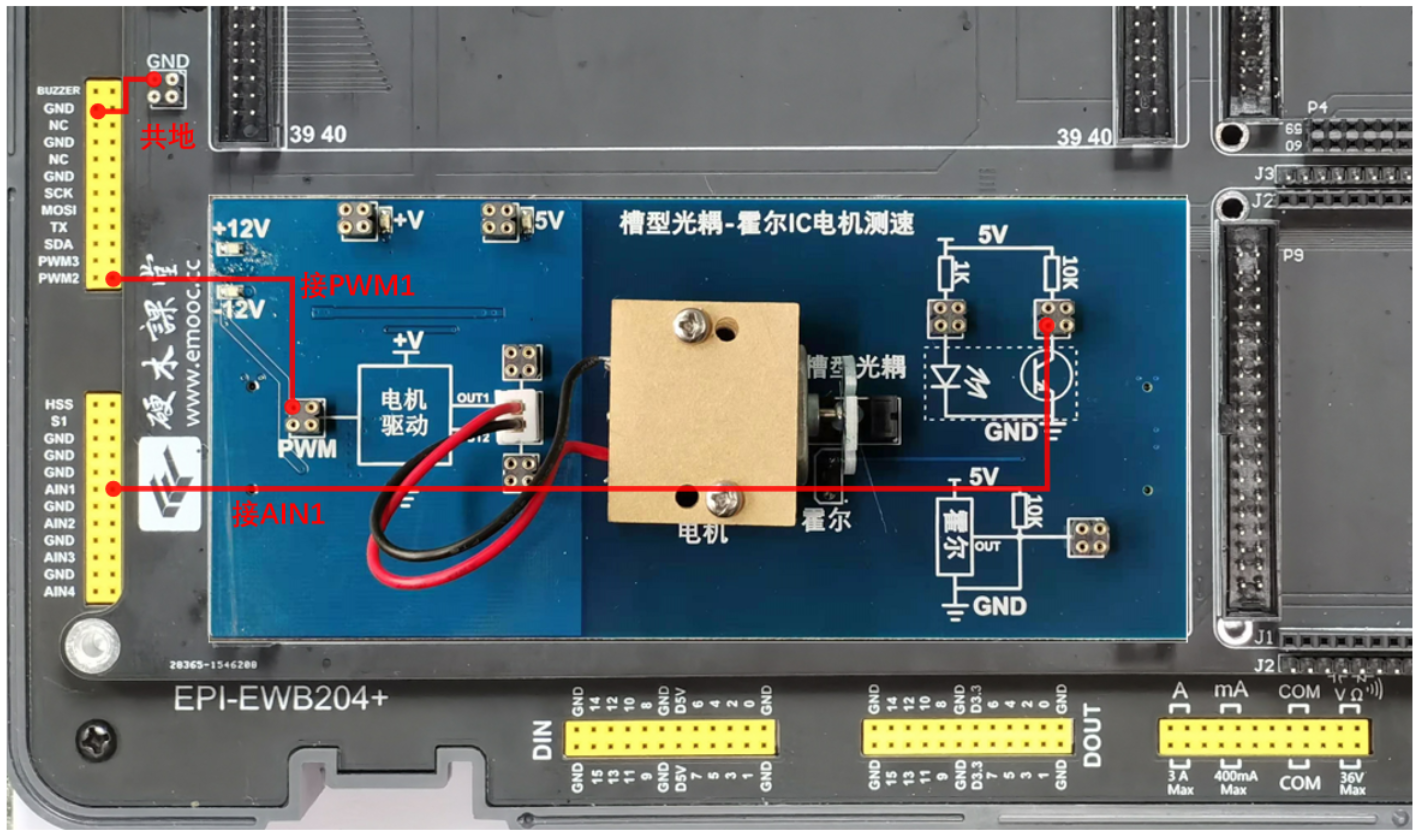

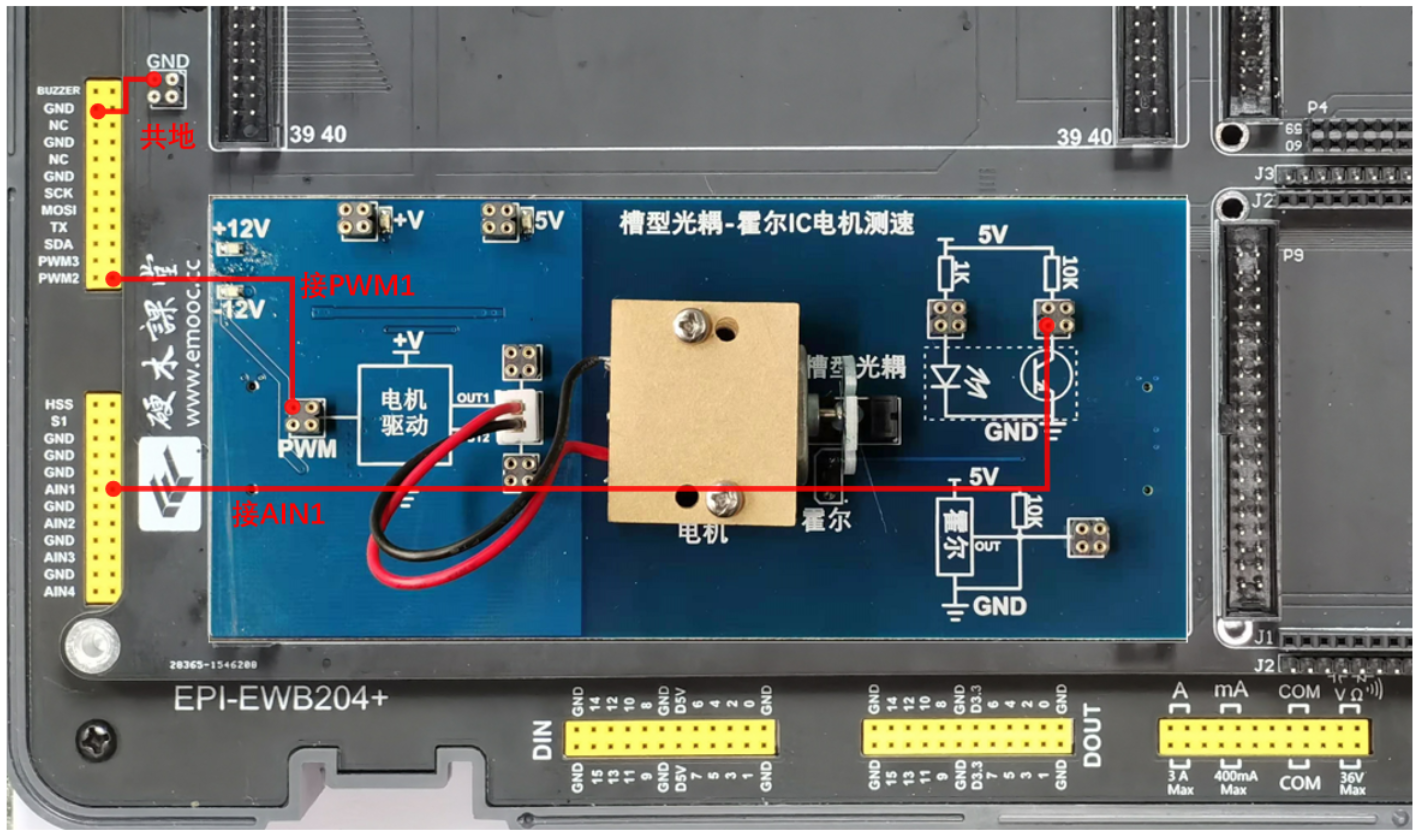

3.1 硬件电路连接

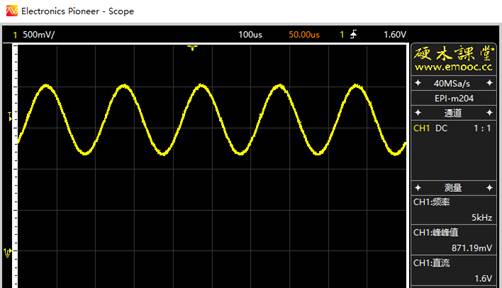

首先需要将SW1,SW2开关拨到左边进行,使放大器输入连接在热电偶输出,然后需要将REF连接到GND,再将万用表和示波器接入放大器输出。

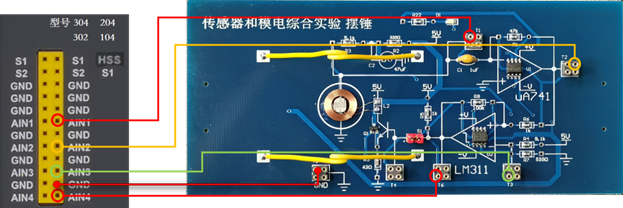

下表列出传感器板和EPI设备连接关系(也可以使用其他连接方式):

| 传感器板需要功能 | 传感器板接口 | EPI对应接口 | EPI接口功能 |

|---|---|---|---|

| 放大器参考端 | REF | GND | GND |

| 放大器输出 | OUT | AIN1 | 示波器AIN1 |

| 放大器输出 | OUT | V | 万用表电压测量端口 |

| 与万用表共地 | GND | COM | 万用表公共端 |

| 与虚拟仪器共地 | GND | GND | 虚拟仪器GND |

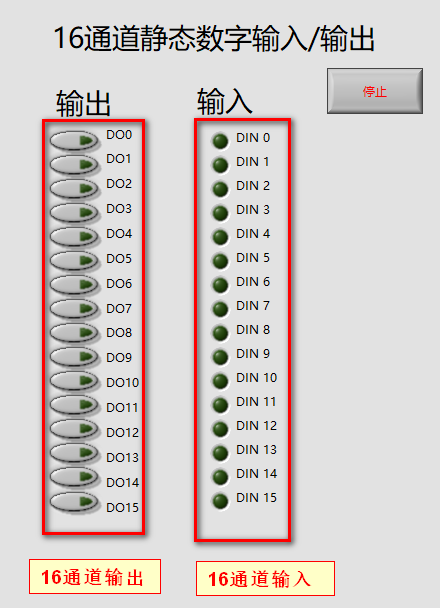

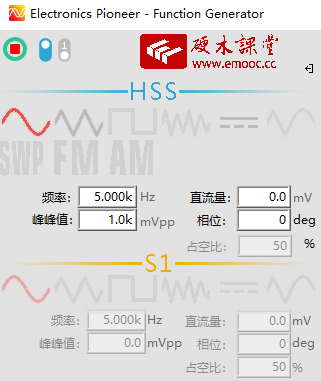

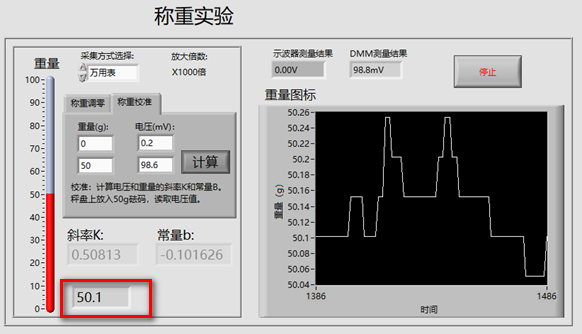

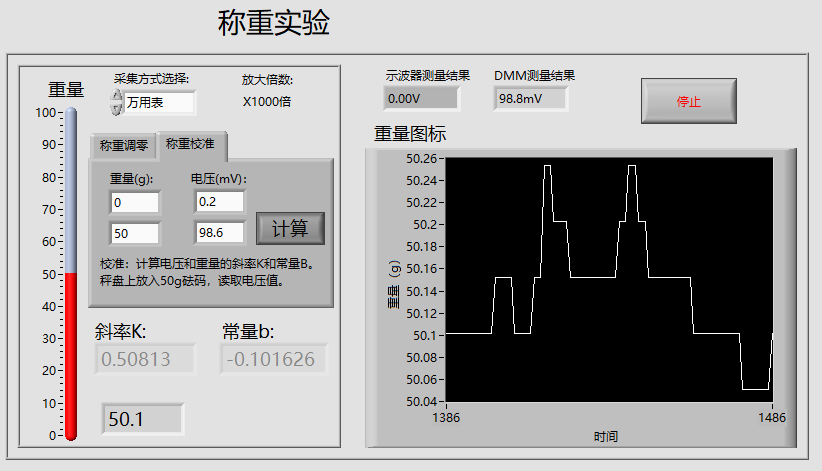

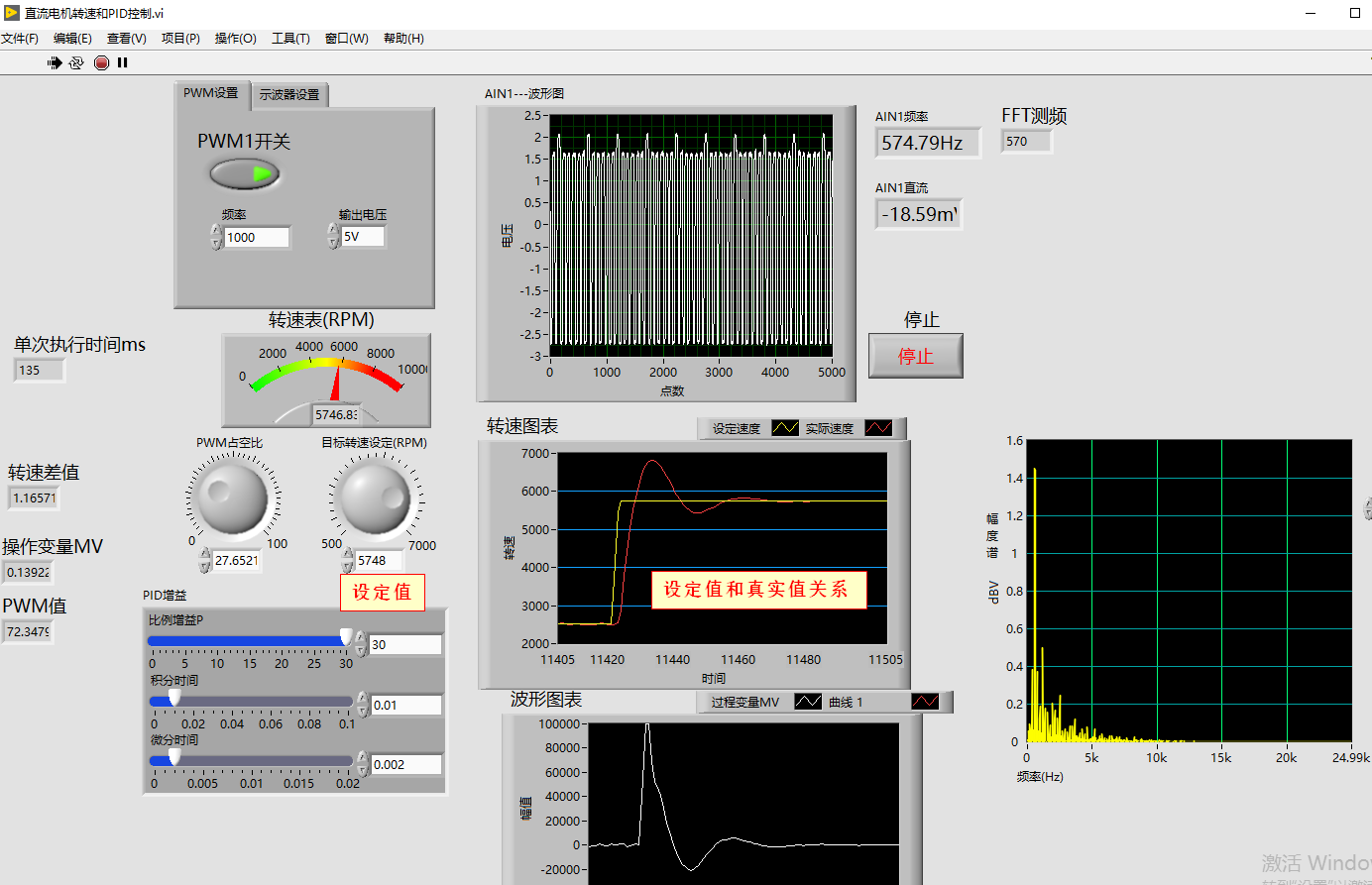

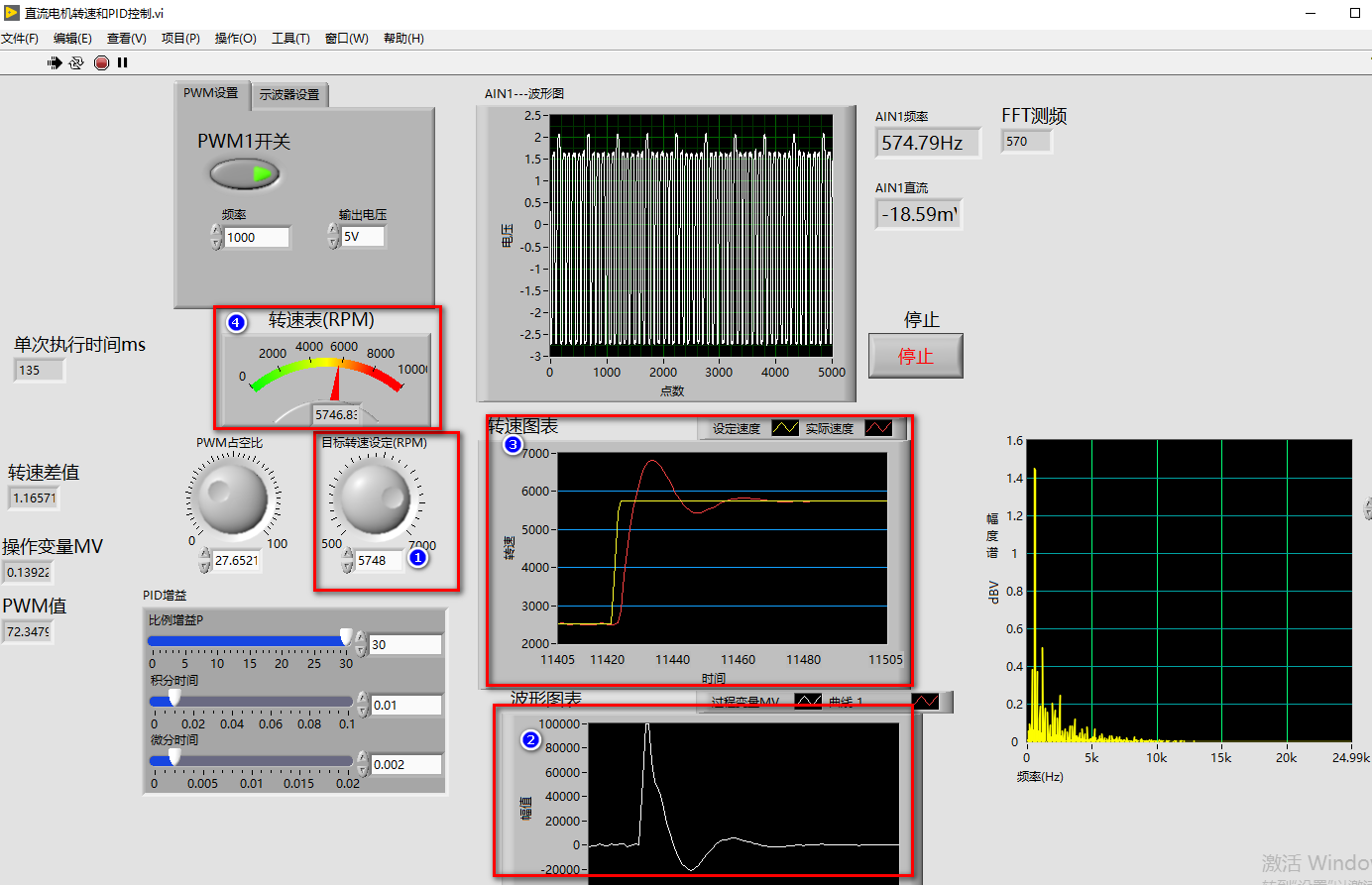

3.2 labview运行

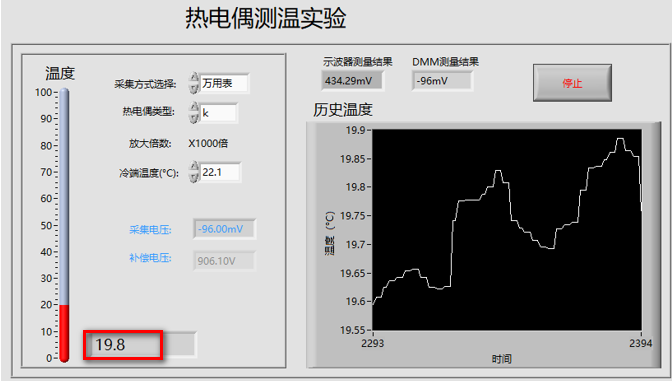

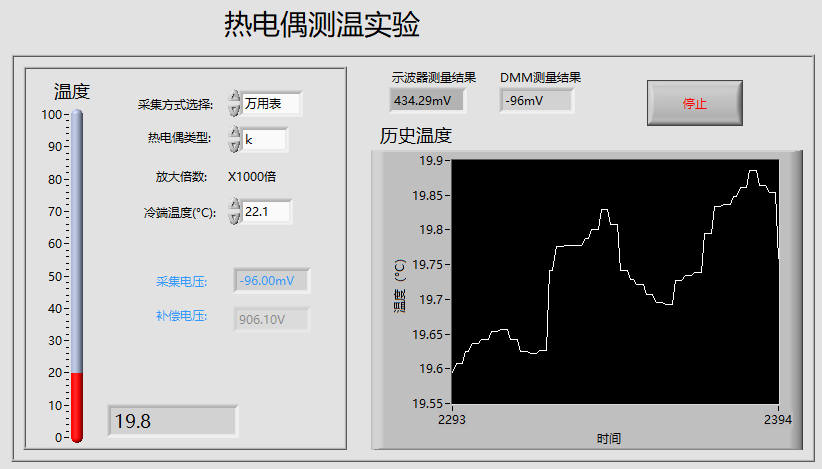

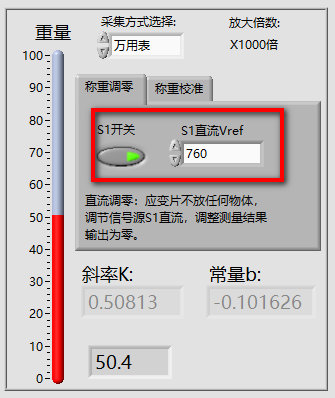

Labview运行后,选择数据采集方式为“万用表”,热电偶类型选为“K”型。

3.3 设置冷端温度

测量出冷端温度,手动填写冷端温度“22.1”。

3.4 观察测量

1. 读取温度计测得当前温度。观察【温度数据】波形图,记录温度测量数据。

2.

有条件的实验室可使用多种型号热电偶,如:K型、J型、E型分别测量冰水混合物及沸水,分别测量0℃及100℃时各种型号热电偶测得的温度,并验证各种型号热电偶在这两种参考温度下的输出电压。

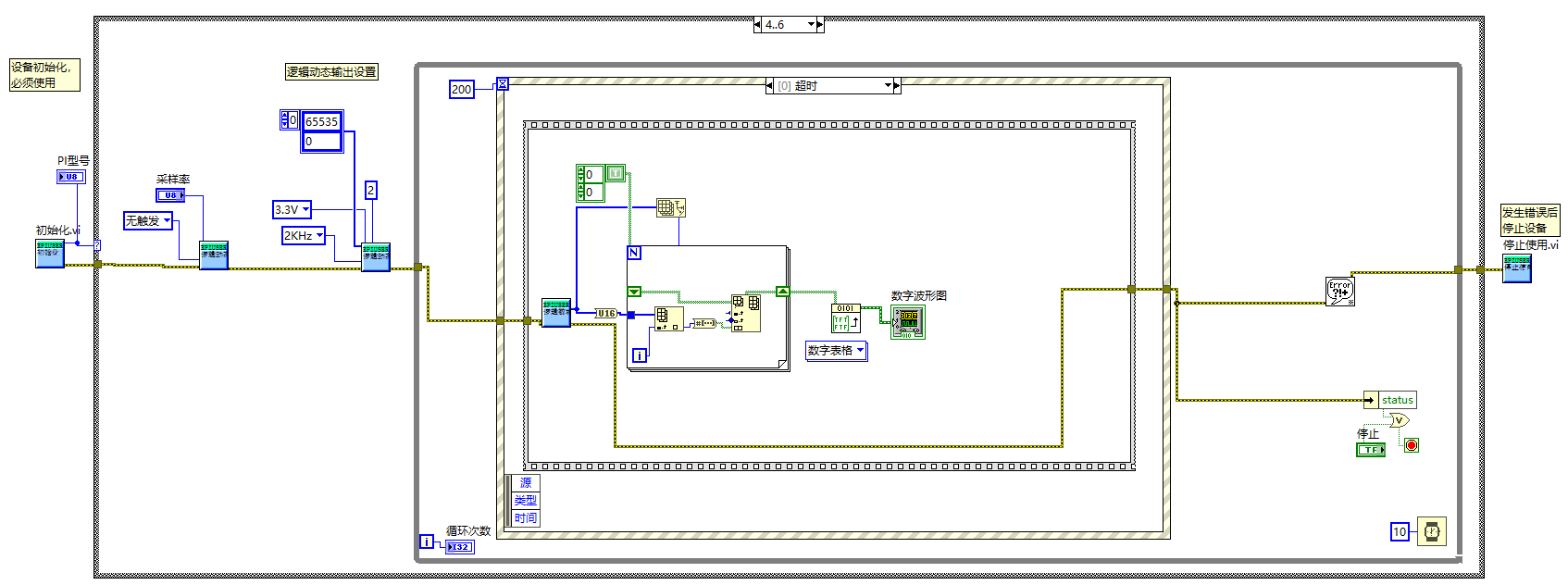

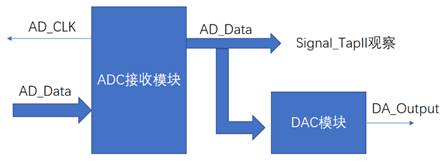

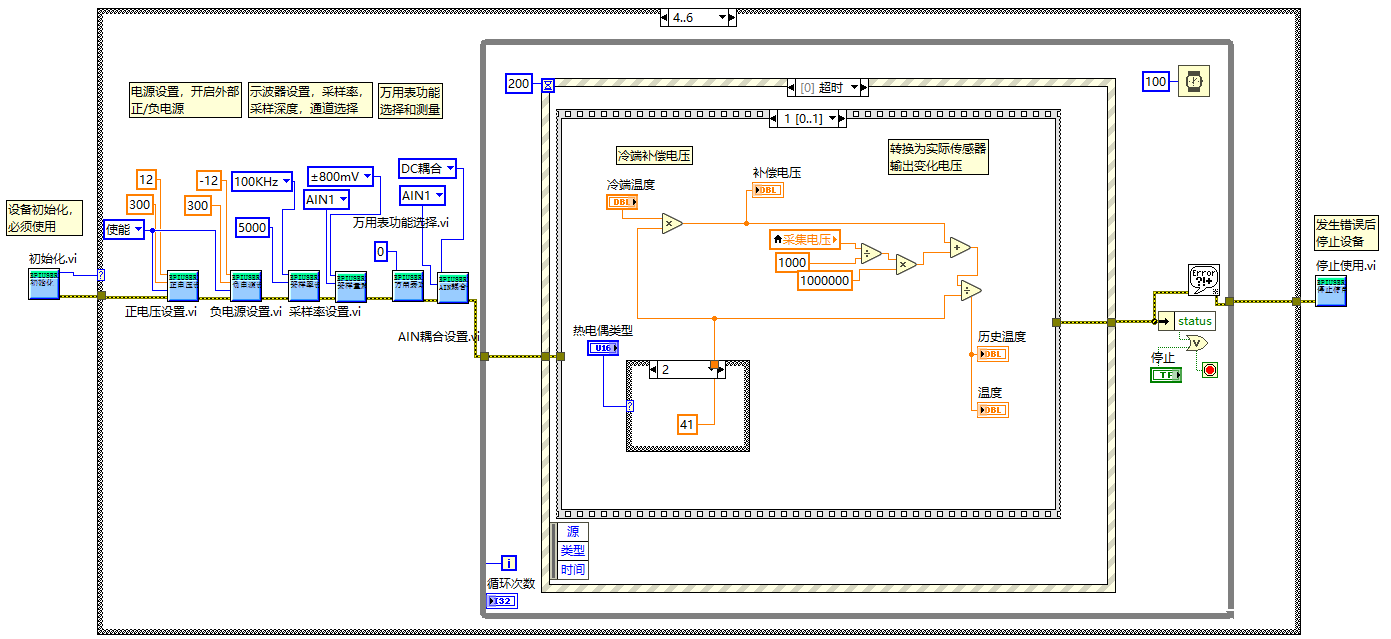

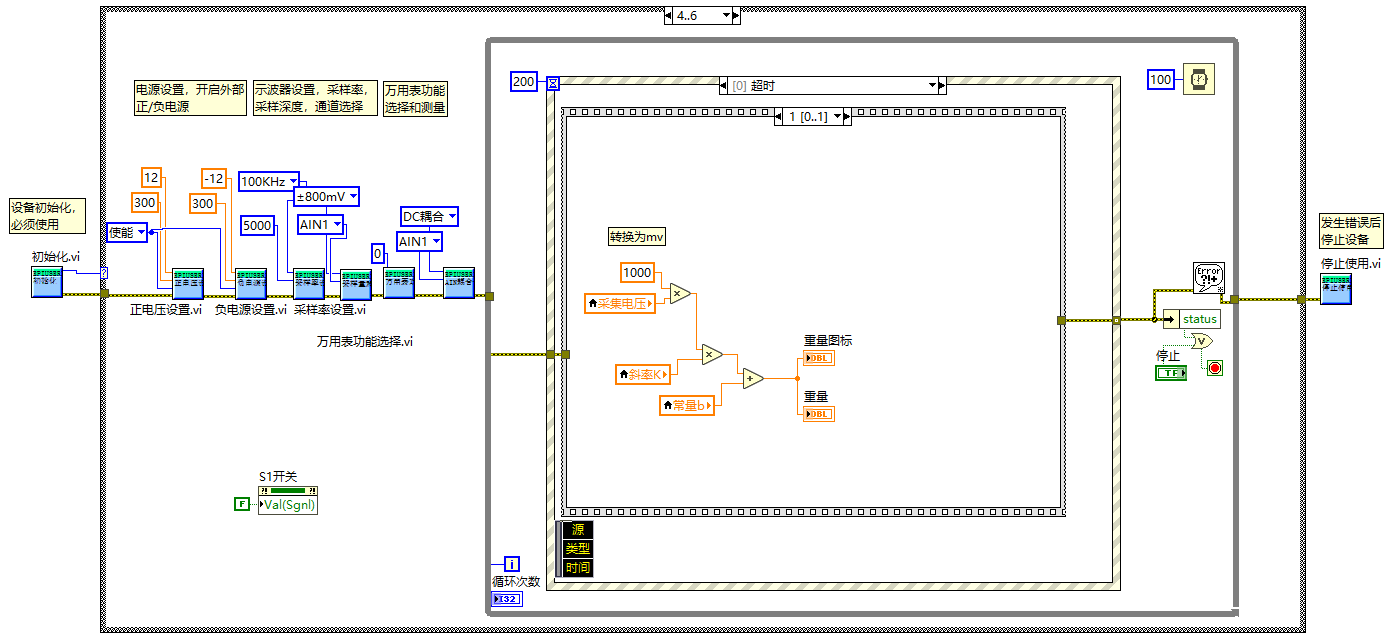

四、LabVIEW程序解读

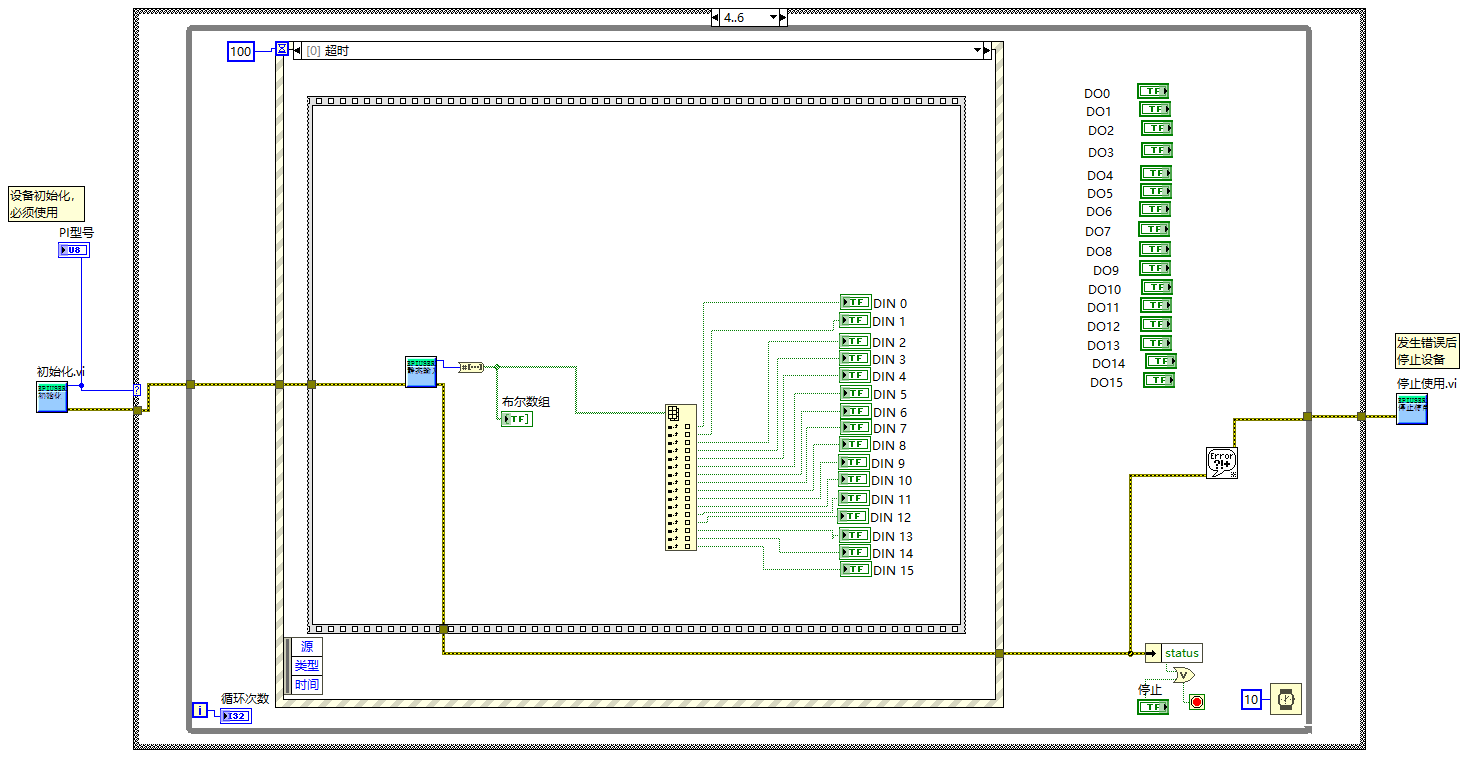

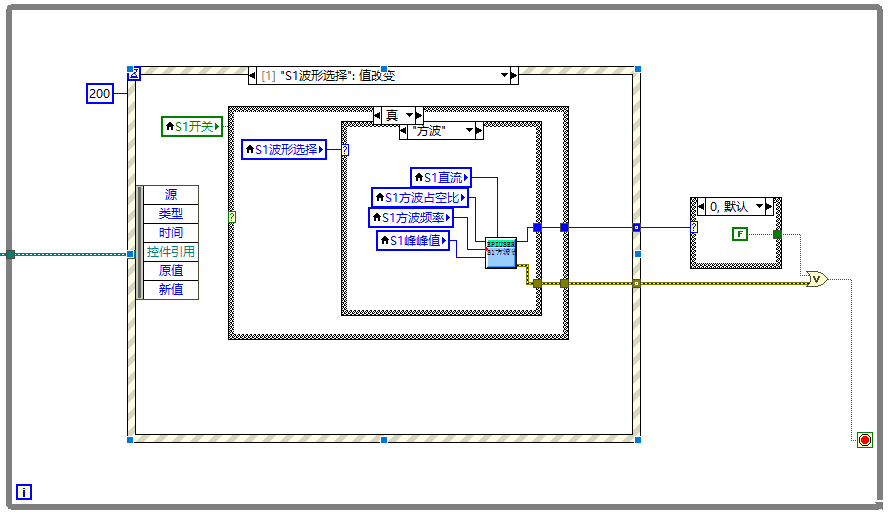

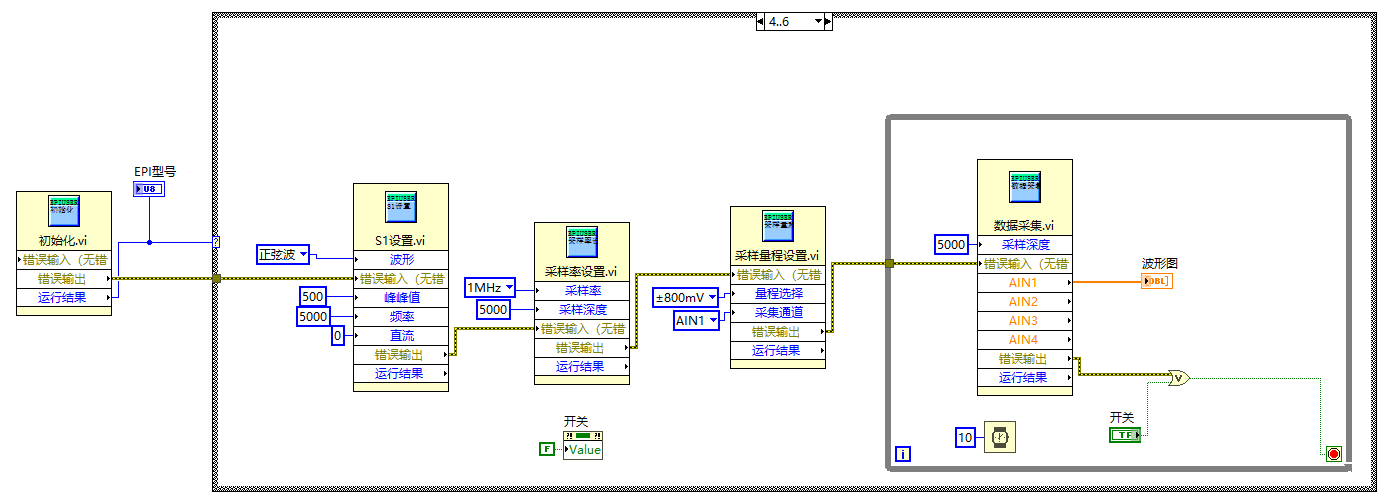

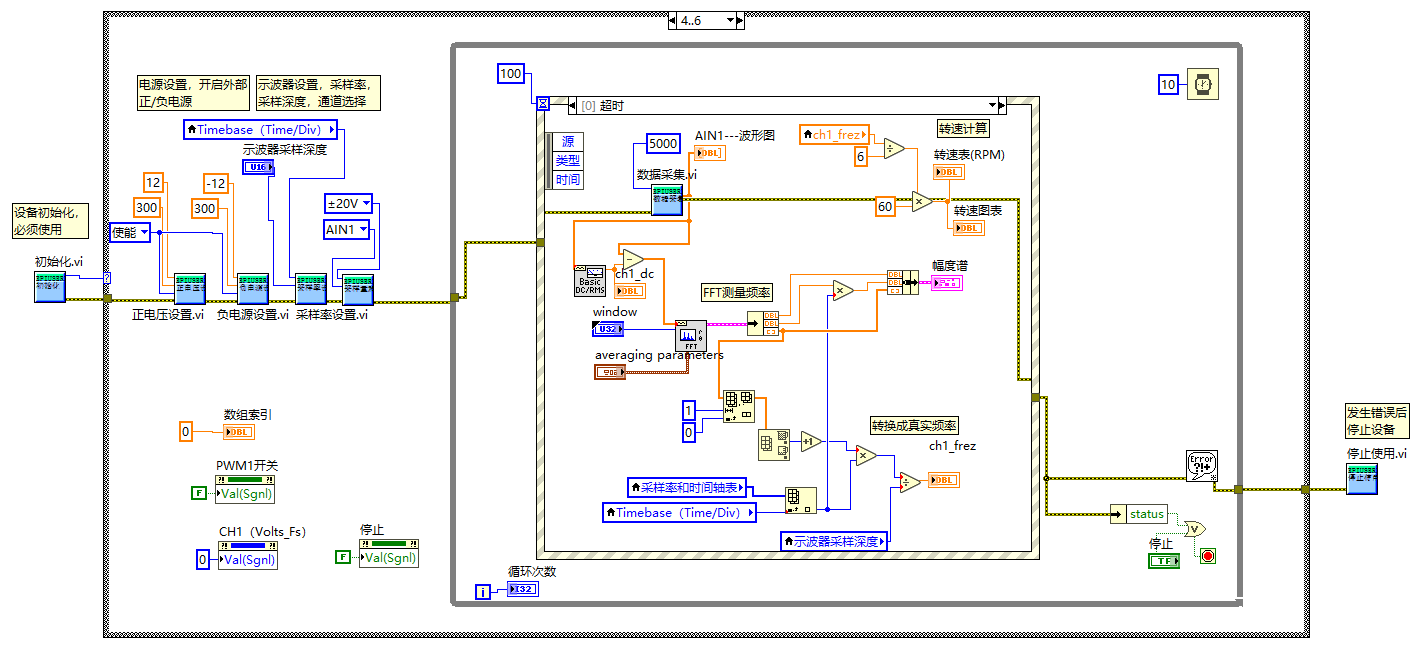

程序使用 E-PI 提供的接口函数通过软件编程实现传感器控制/测量。主要使用“初始化.vi”

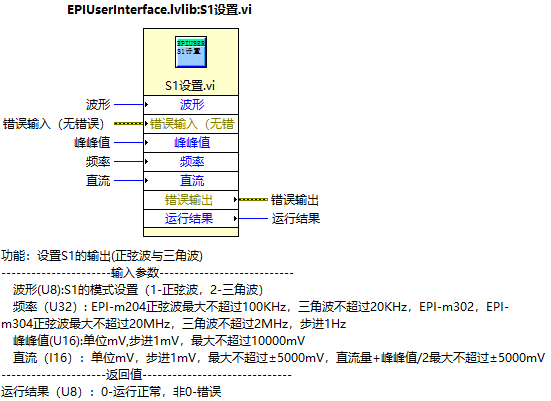

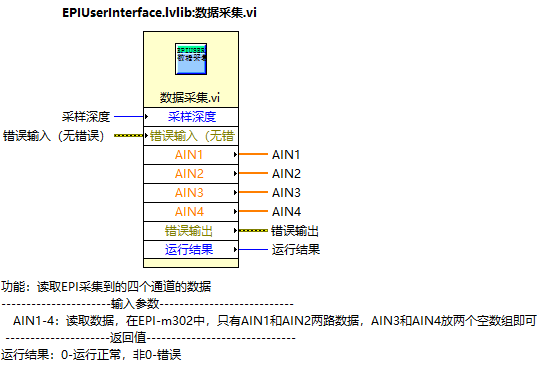

、“数据采集.vi” 、“采样率设置.vi” 、“采样量程设置.vi” 、“S1设置.vi”

、“万用表数据.vi”等。

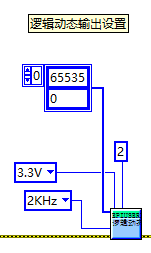

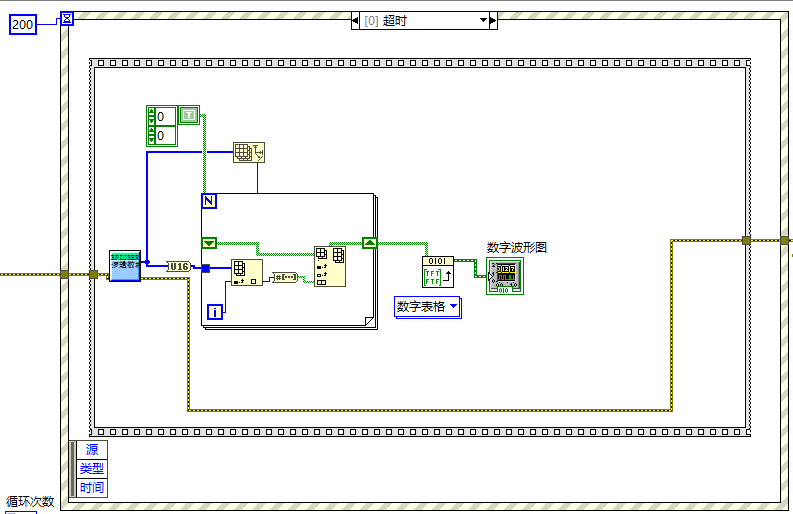

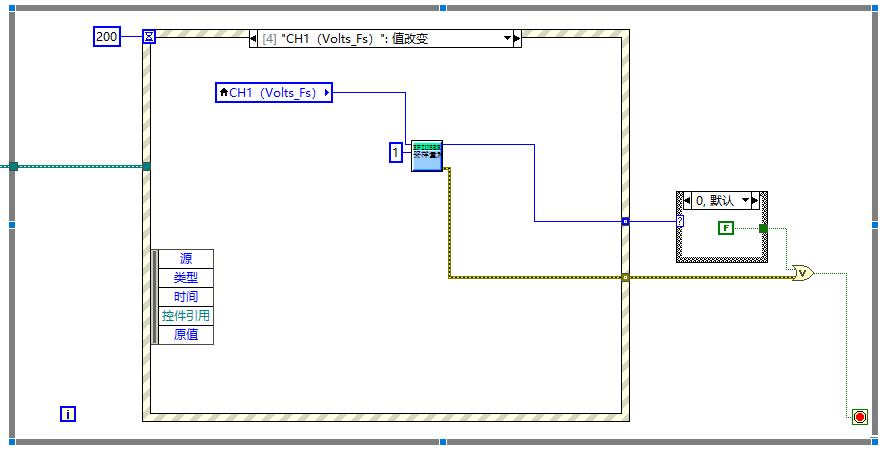

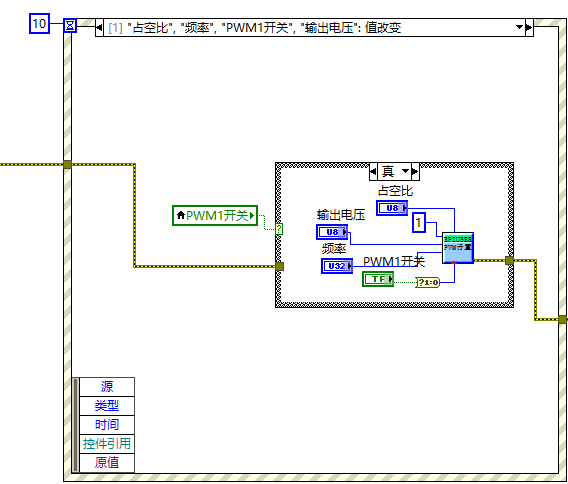

程序采用事件结构,事件处理结构中,“超时”中一直进行数据采集,采集可以通过示波器和信号源来采集,当前面板设置值改变时,事件处理结构处理完事件后再回到“超时”中进行数据采集。

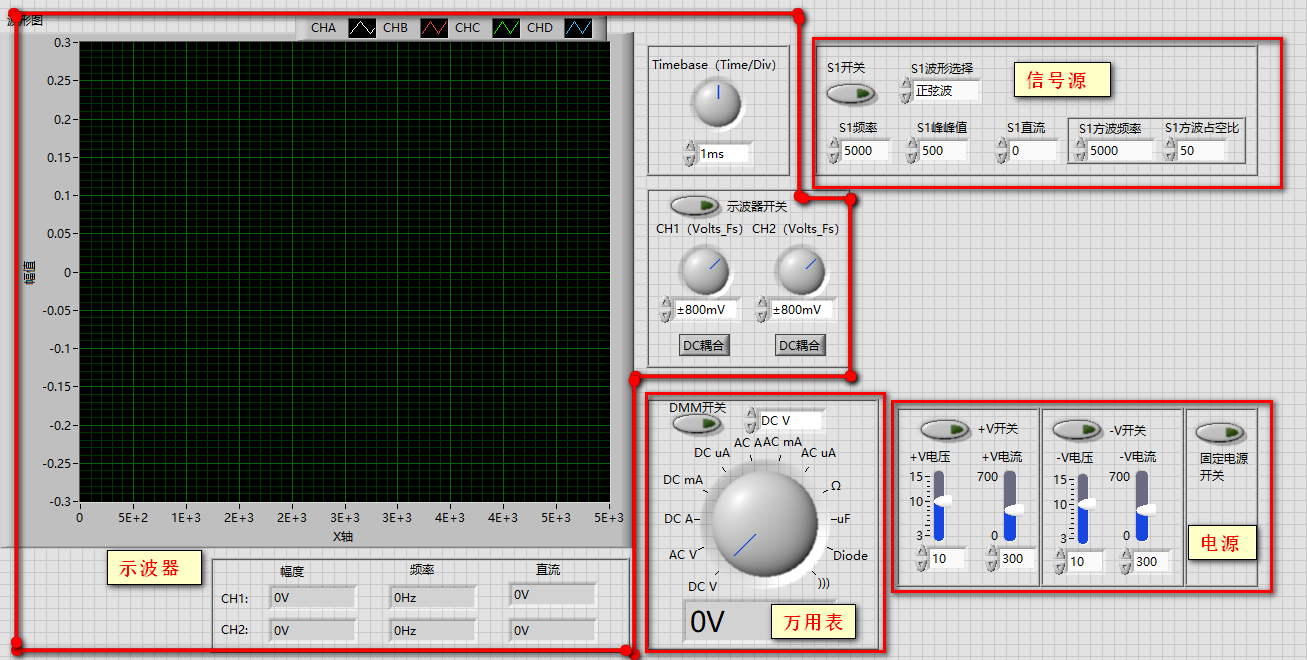

4.1 整体框图

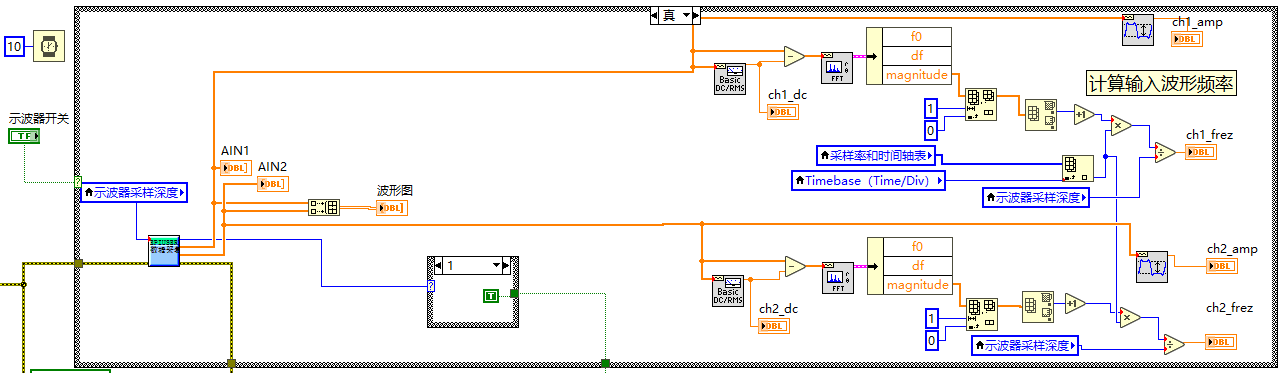

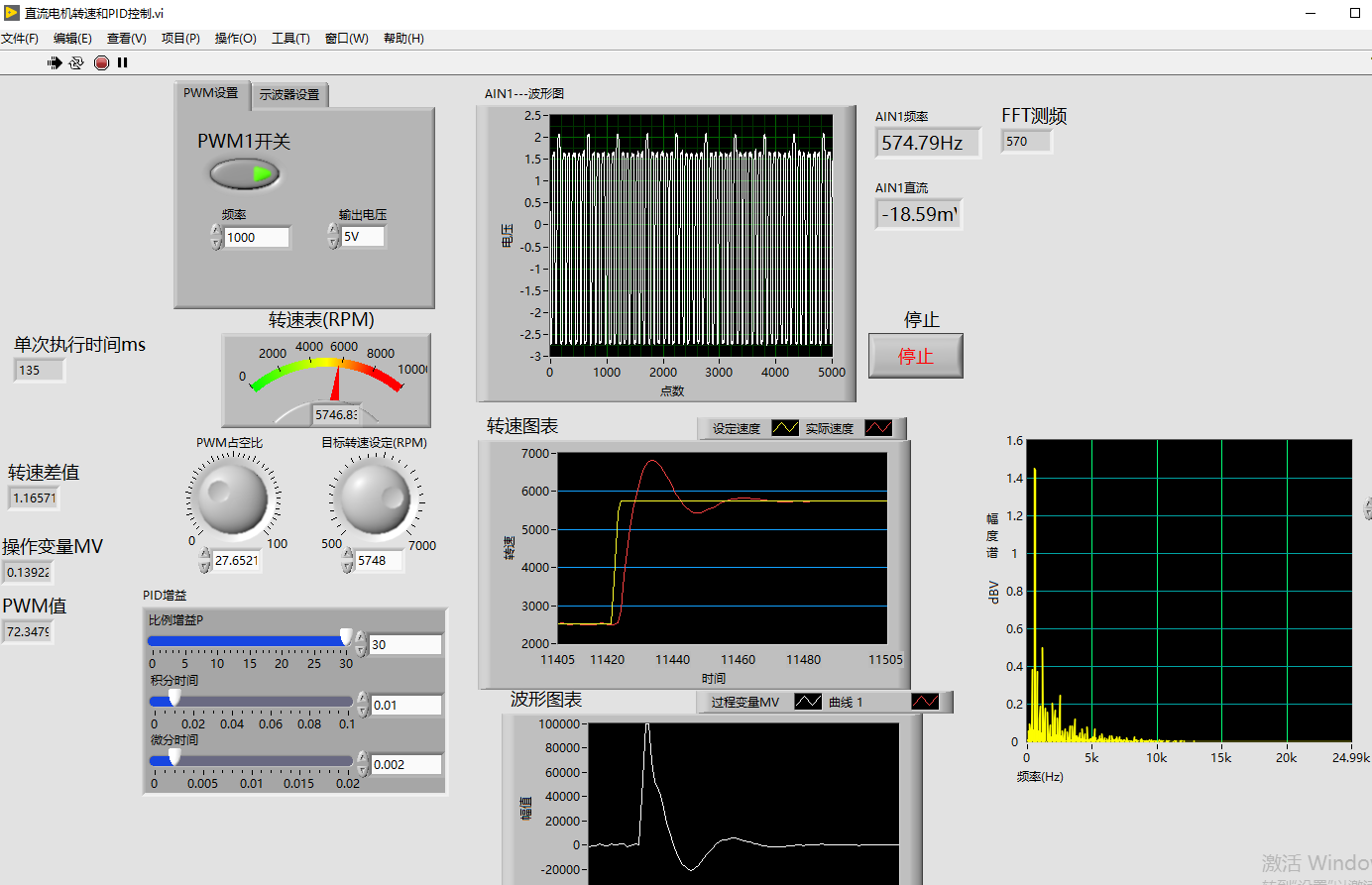

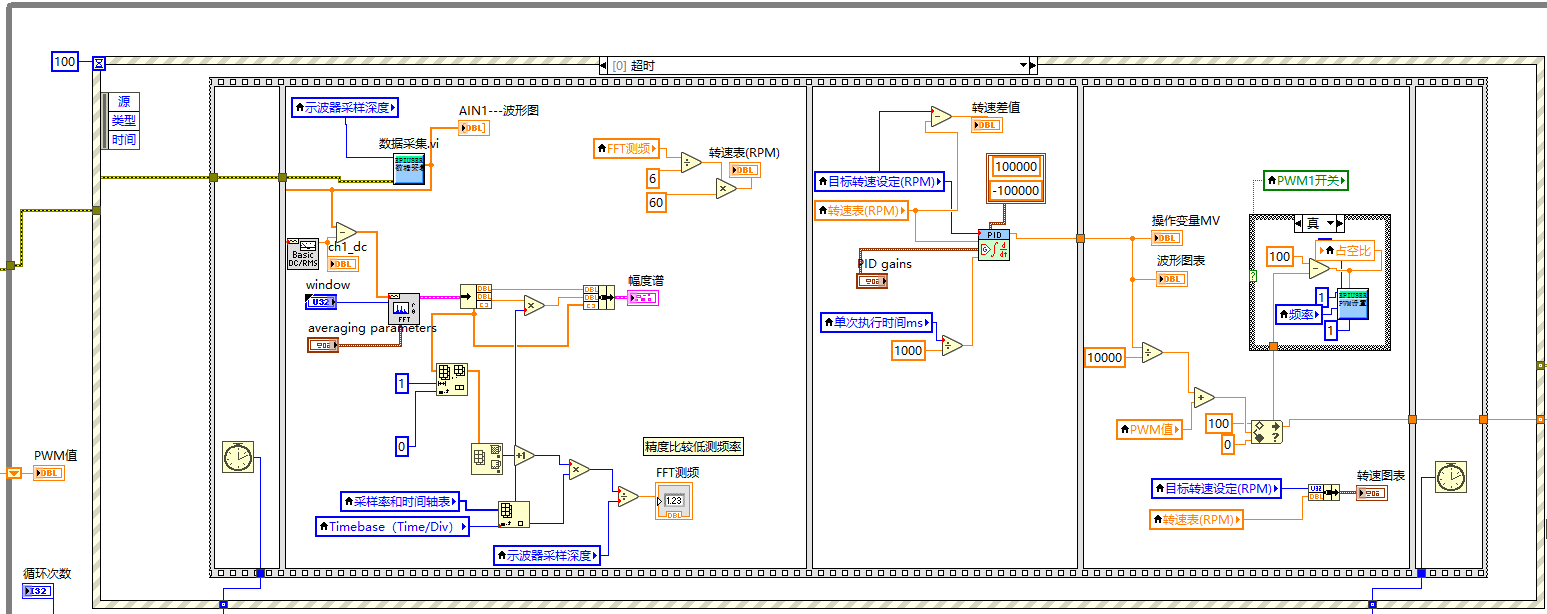

图4&5

展示了本实例的运行界面和程序框图。实例运行效果需在“冷端温度”处输入当前温度。

图 4 运行界面

初始化和While循环

图5 while循环

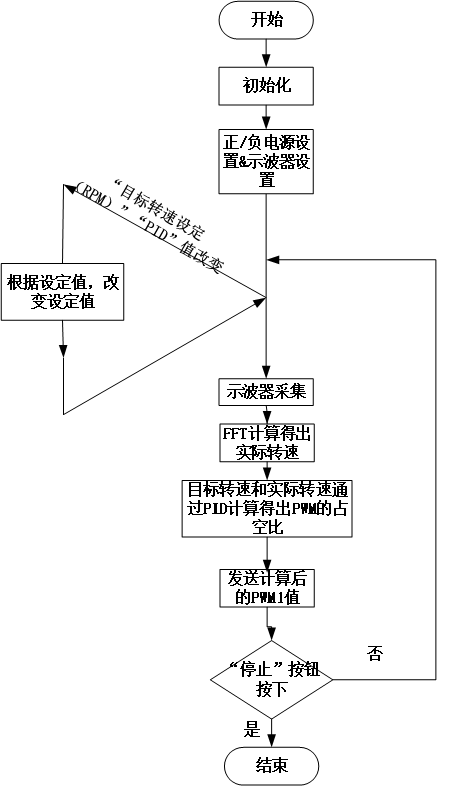

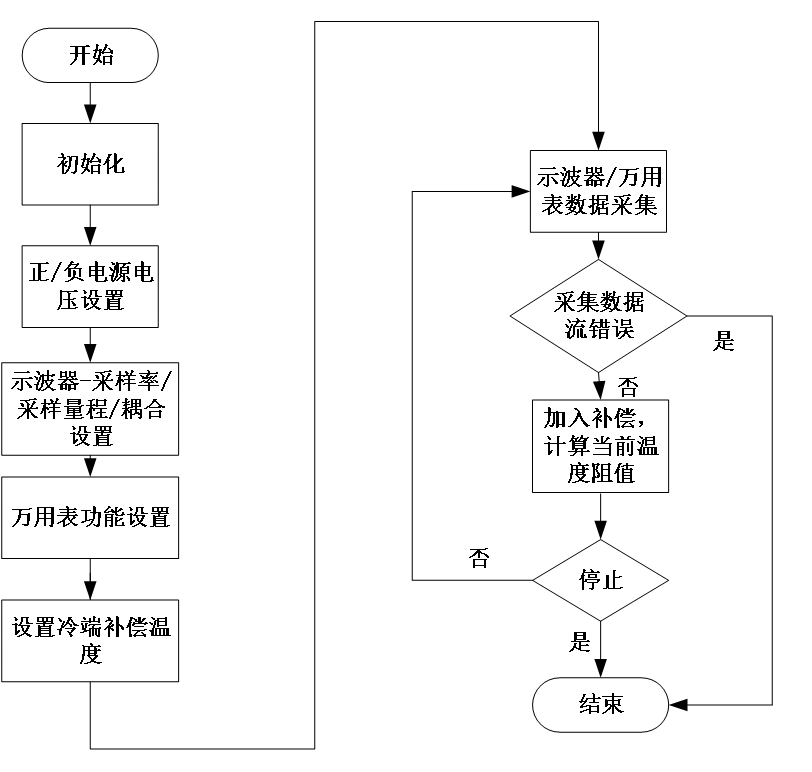

4.2 程序流程图

程序流程图如图6所示,先进行初始化,然后一直再while循环中采集数据,将采集到的数据计算得到当前温度值。

图6 实例流程图

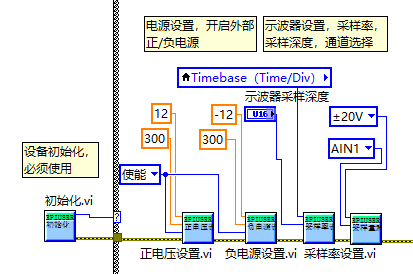

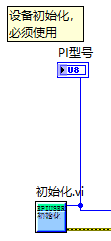

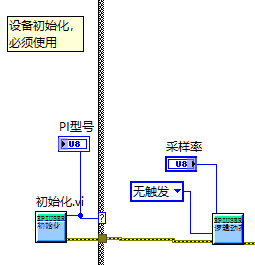

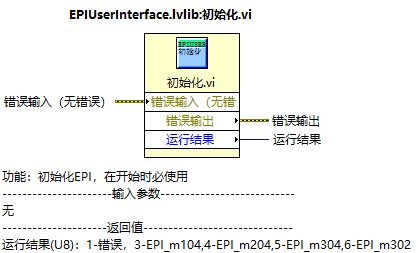

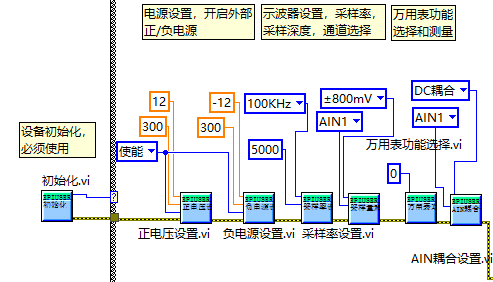

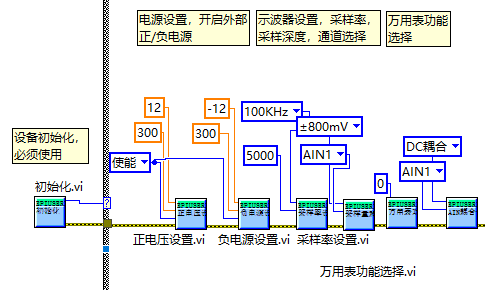

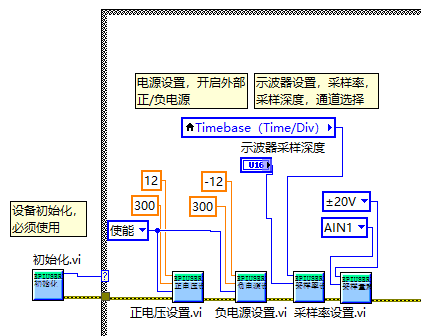

4.3初始化设置

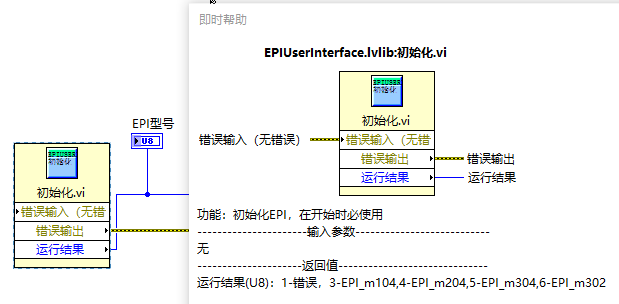

程序初始化设置状态,该状态完成EPI

通信端口设置、电源开启(设置±V为±12V)、示波器通道设置(采样率,采样量程,耦合)。初始化代码如图

7 所示:

图7 初始化

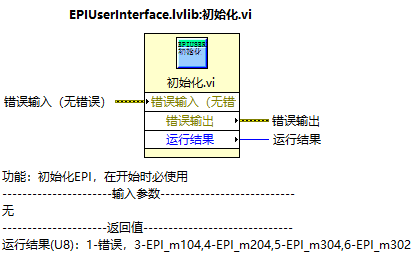

(1)初始化.vi:该 VI 会自动查找 EPI

的通信端口,找到后其会设置该端口参数,返回一个端口设置结果; 当设备初始化.vi

返回“4/5/6”时才对设备进行设置,即在“4..6”分支中设置,若返回其他值表示初始化设备失败,不进行任何操作。

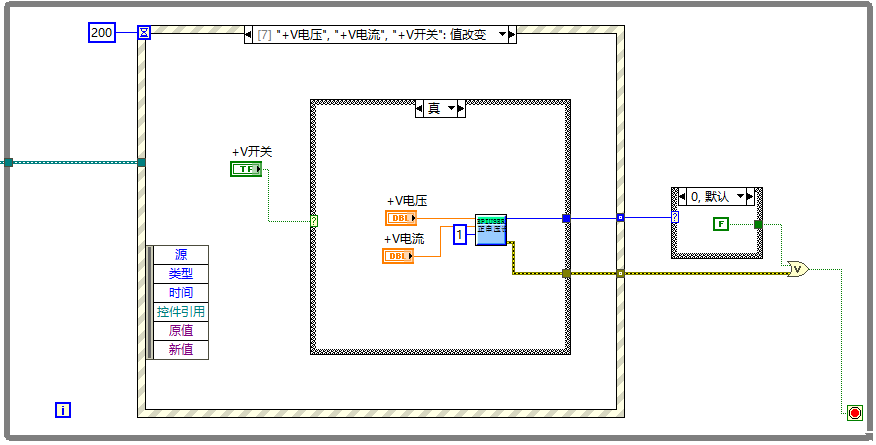

(2)正电压设置.vi:该 VI 用于设置对外输出正电源的电压12V,电流300mA,输出使能。

(3)负电压设置.vi:该 VI

和正电压设置VI类似,用于设置EPI的对外输出负电源的电压为-12V,电流300mA,输出使能。

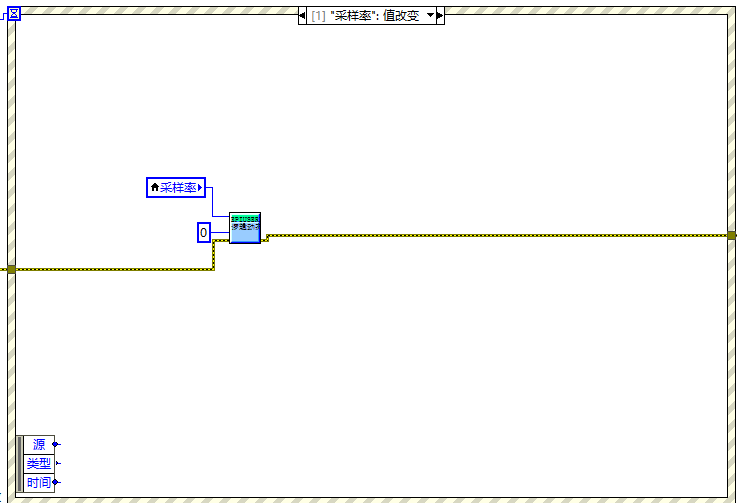

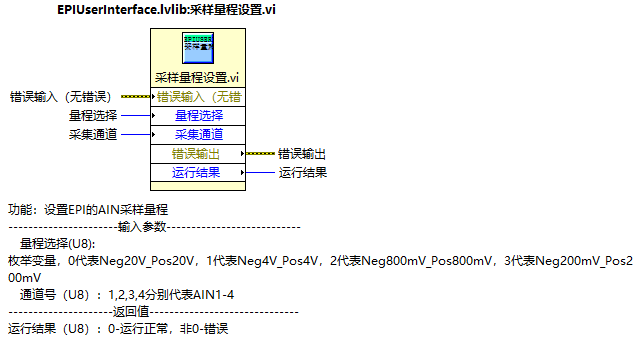

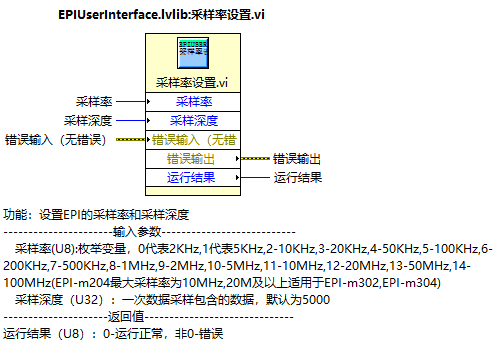

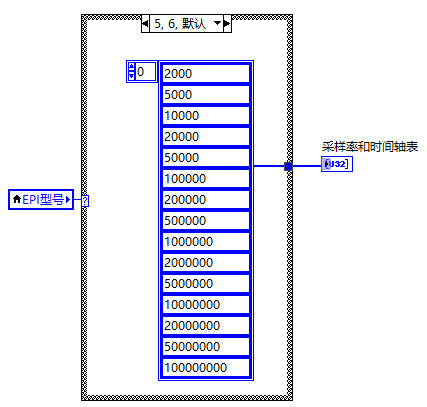

(4)采样率设置.vi:该VI用于设置EPI的采样率为100kHz和采样深度5000。

(5)采样量程设置.vi:该VI用于设置EPI的AIN1采样量程为±800mV。

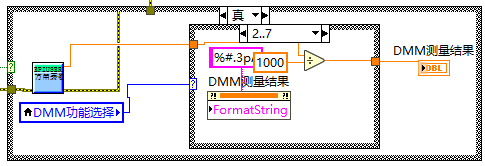

(6)万用表功能选择.vi:该VI用于设置万用表的功能,设置为直流电压测量。

(7)AIN耦合.vi:该VI用于设置EPI的AIN1为DC耦合。

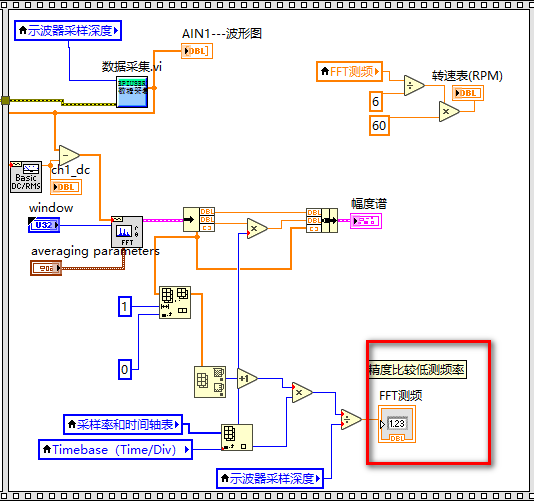

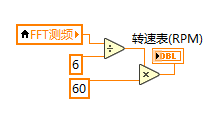

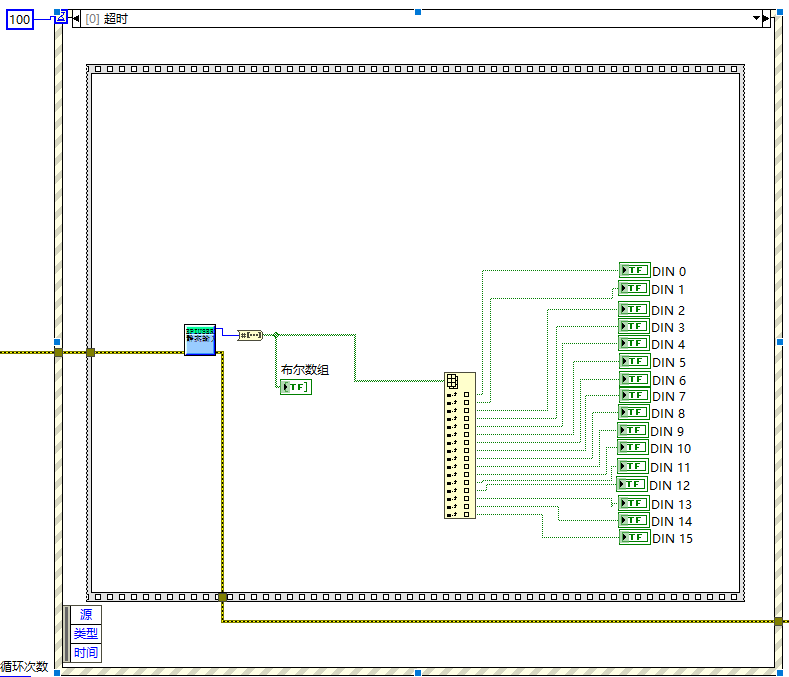

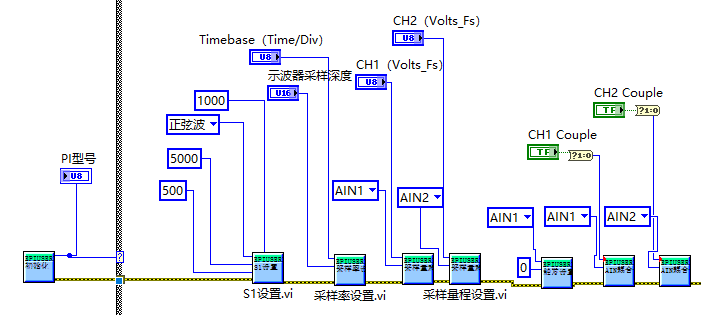

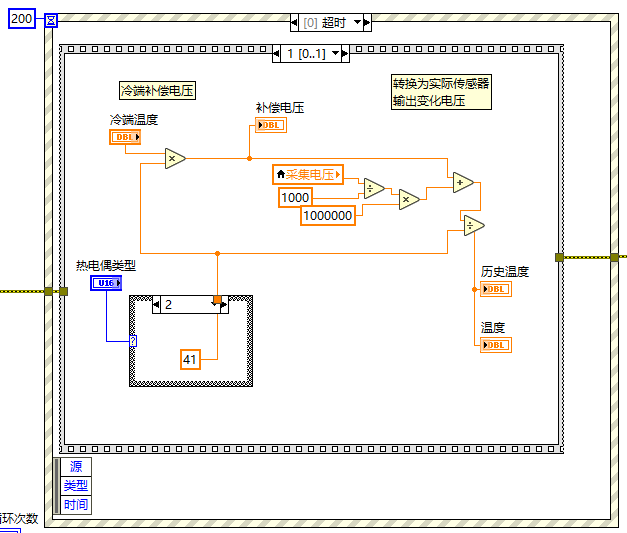

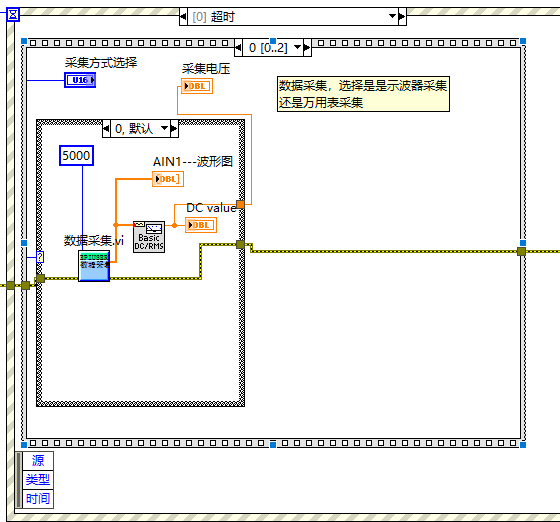

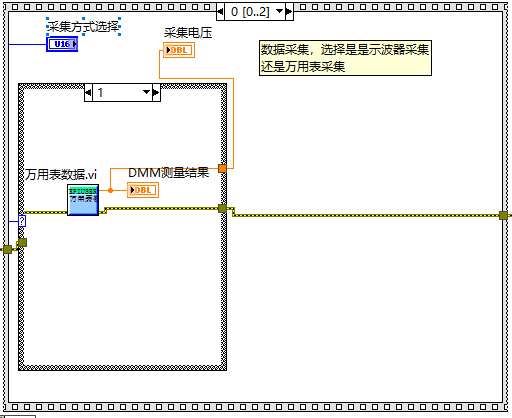

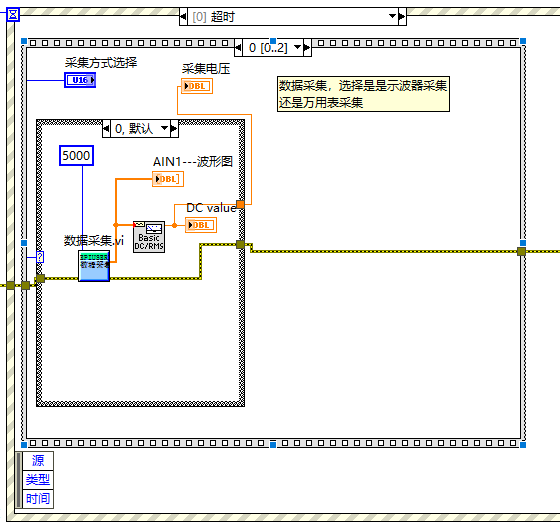

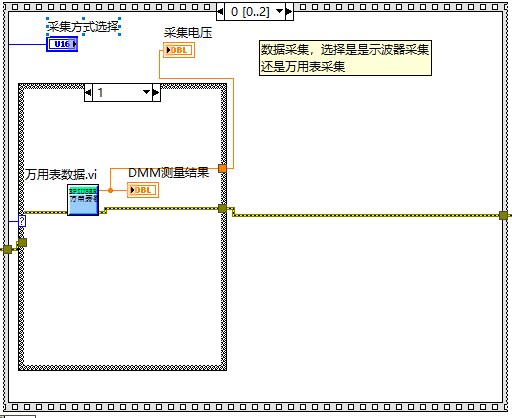

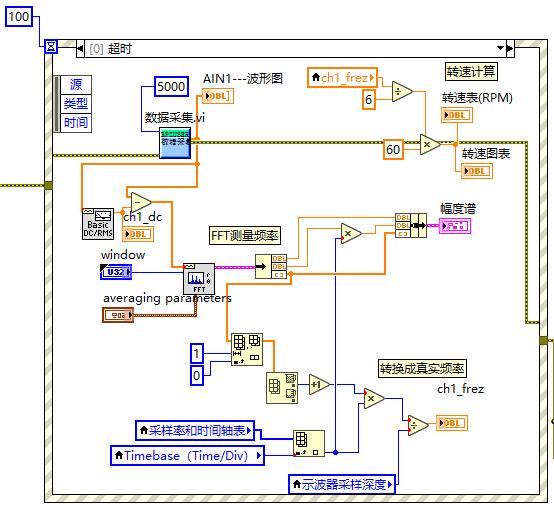

4.4 While循环

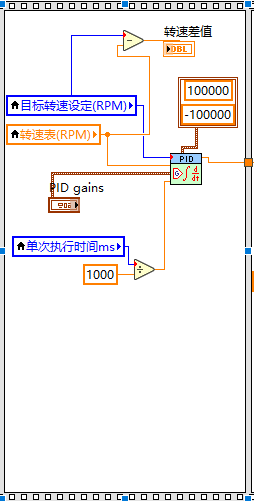

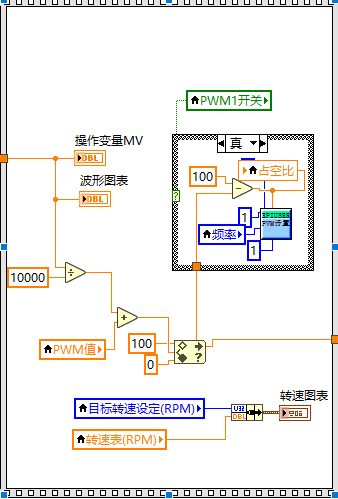

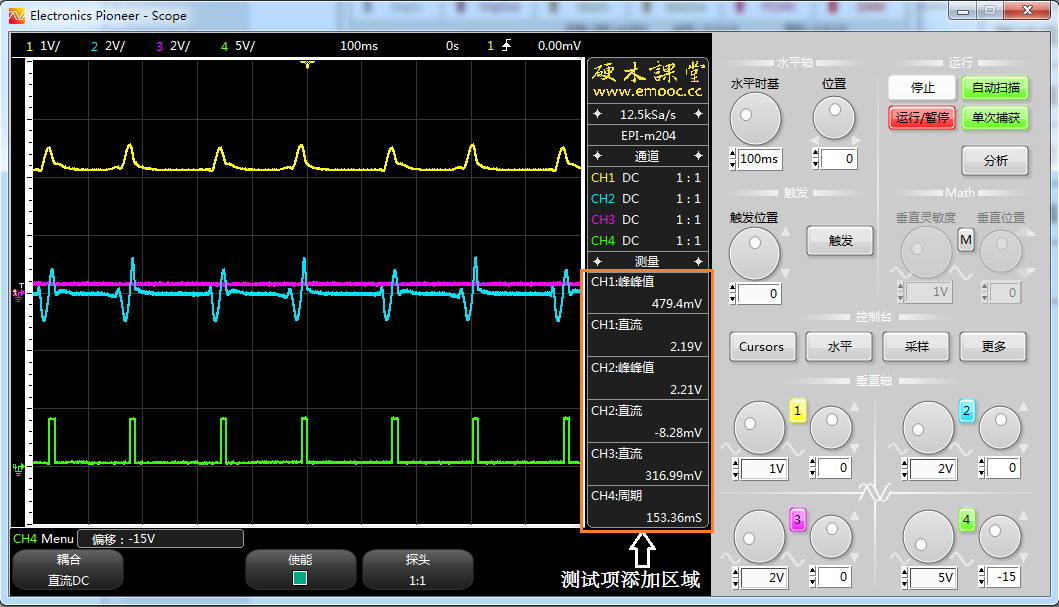

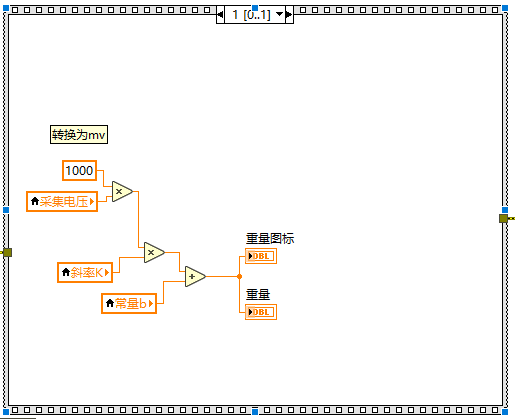

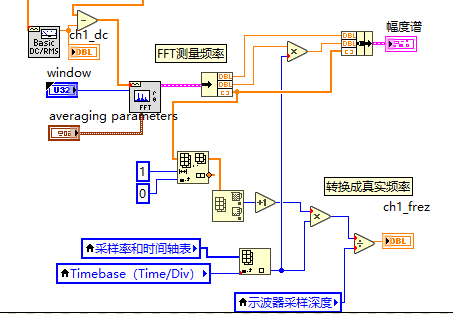

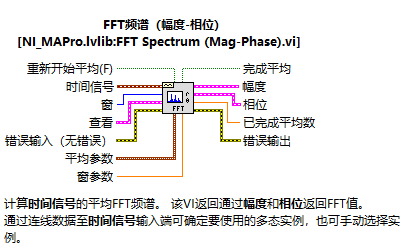

While循环中放置事件结构,在超时事件结构中,设置“超时”事件为200ms,相当于每隔200ms空闲事件处理一次“超时”结构里面的程序。在该状态下主要进行示波器/万用表数据采集和计算温度。该状态代码如图8所示:

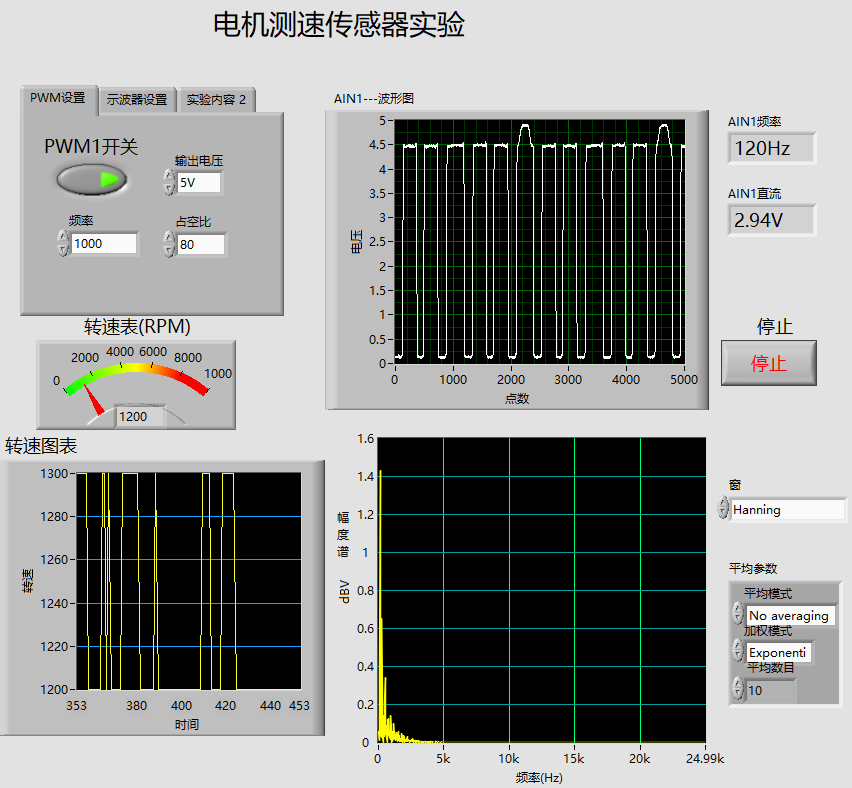

While循环 – 示波器采集和显示

while循环程序 – 万用表采集和显示

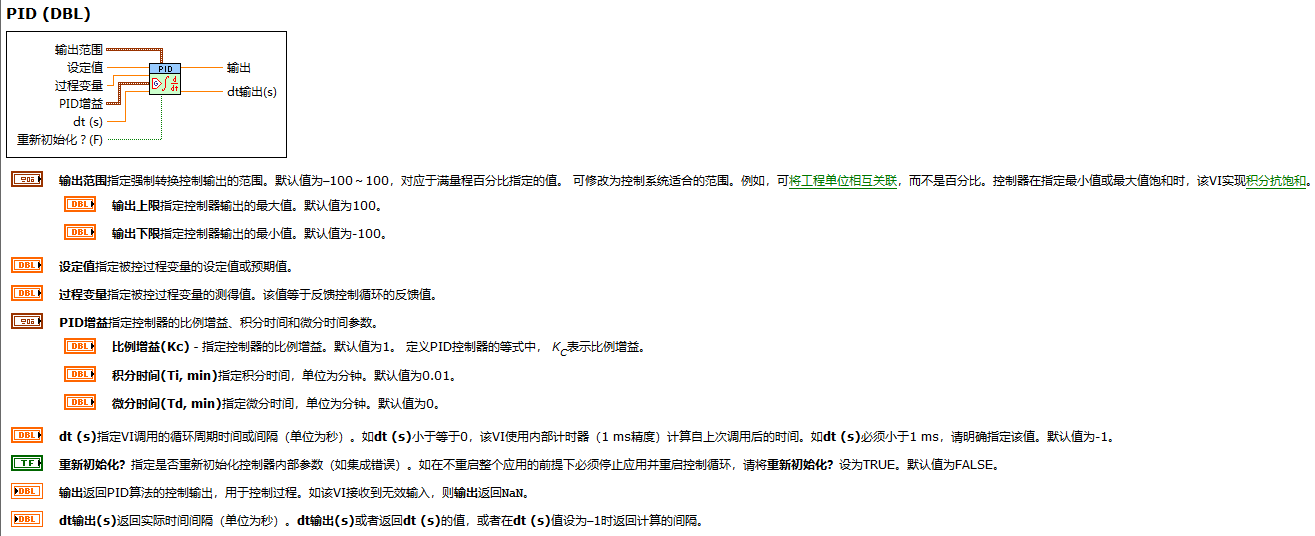

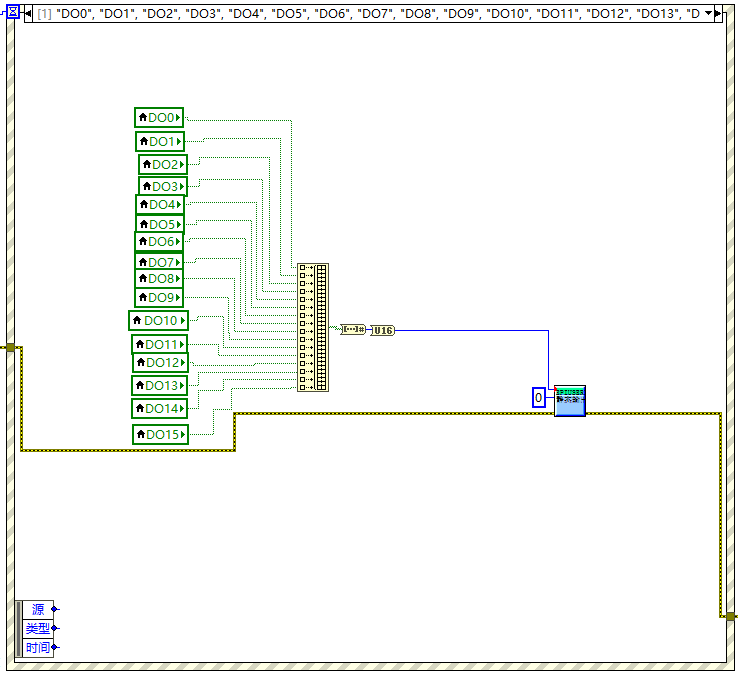

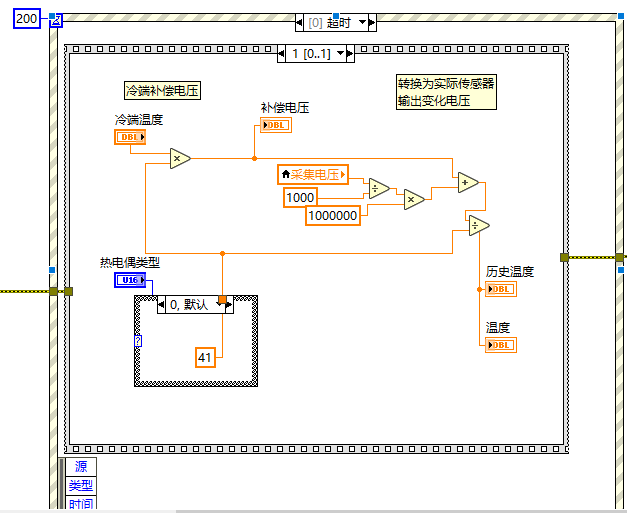

4.5 冷端补偿程序

冷端补偿代码如图9:

图 9

超时结构中这部分代码,用于将冷端电压带入计算进行补偿,并将采集到的电压值反推成热电偶当前两端电压值,然后通过当前电压值,计算得出当前热电偶温度值。

图 9 整体程序框图

图 9 整体程序框图

。

。

图6 整体程序框图

图6 整体程序框图